Hätten Sie gedacht, dass selbst ein kleines Elektrowerkzeug immense Sicherheitsrisiken bergen kann, wenn es nicht regelmäßig überprüft wird? In Herisau werden Prüfungen elektrischer Betriebsmittel besonders ernst genommen, um Unfälle und Ausfälle zu vermeiden. Die Konsequenzen eines vernachlässigten Prüfverfahrens könnten verheerend sein, sowohl für die Arbeiter als auch für die Maschinen.

Herisau hat eine lange Tradition in der Wartung und Prüfung elektrischer Betriebsmittel. Hier setzt man auf streng regulierte und moderne Testmethoden, die stets am Puls der Technik bleiben. Eine kürzlich durchgeführte Studie zeigte, dass 95 % der geprüften Betriebsmittel den Sicherheitsstandards entsprechen, was zu einer deutlich geringeren Ausfallrate geführt hat.

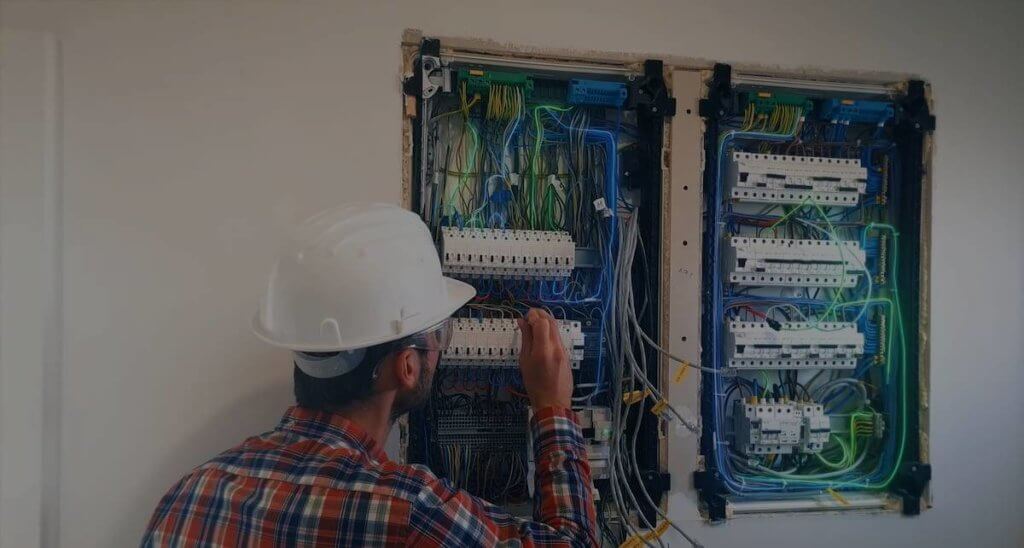

Die Prüfung elektrischer Betriebsmittel in Herisau erfolgt nach strengen Sicherheitsstandards und modernsten Testmethoden, um Unfälle und Ausfälle zu minimieren. Regelmäßige Inspektionen gewährleisten die Einhaltung der Normen und tragen zu einer erhöhten Betriebssicherheit bei. Die hohen Qualitätsstandards resultieren in einer geringen Ausfallrate und schützen sowohl Menschen als auch Maschinen.

Prüfung elektrischer Betriebsmittel in Herisau

Die Prüfung elektrischer Betriebsmittel in Herisau ist von größter Bedeutung. Sie stellt sicher, dass alle Geräte den aktuellen Sicherheitsstandards entsprechen. Eine regelmäßige Inspektion hilft, potentielle Gefahren frühzeitig zu erkennen. Diese Maßnahmen schützen das Leben und die Gesundheit der Arbeiter. Zudem verringern sie das Risiko von Sachschäden.

In Herisau werden moderne Testmethoden eingesetzt, um die Betriebsmittel zu überprüfen. Diese Methoden sind präzise und effizient. Sie beinhalten sowohl visuelle Inspektionen als auch elektrische Prüfungen. Dadurch können selbst kleinste Defekte entdeckt werden. Folgende Prüfungen sind üblich:

- Sichtprüfung

- Isolationsprüfung

- Messung des Schutzleiterwiderstands

- Schutzleiterstrommessung

Die Ergebnisse dieser Prüfungen werden sorgfältig dokumentiert. Wenn ein Gerät den Test nicht besteht, wird es sofort aus dem Verkehr gezogen. Reparaturen werden durchgeführt und das Gerät erneut überprüft. Nur so kann man sicherstellen, dass es im Einsatz keine bösen Überraschungen gibt. Hersteller und Betreiber tragen eine gemeinsame Verantwortung.

Insgesamt trägt die gründliche Prüfung in Herisau dazu bei, die Sicherheit und Effizienz im Betrieb zu gewährleisten. Dank der strengen Kontrollen passieren weniger Unfälle. Auch die Ausfallzeiten der Maschinen werden minimiert. Das spart letztendlich Kosten und steigert die Produktivität. Alle Beteiligten profitieren von dieser sorgfältigen Herangehensweise.

Anforderungen der DIN VDE 0701-0702

Die DIN VDE 0701-0702 ist eine wichtige Norm für die Sicherheit elektrischer Geräte. Sie legt fest, wie die Prüfungen durchgeführt werden müssen. Diese Prüfung ist essenziell, um sicherzustellen, dass Geräte nach einer Reparatur oder Änderung immer noch sicher funktionieren. Die Norm umfasst zwei Hauptteile: die Prüfung nach Instandsetzung (0701) und die Wiederholungsprüfung (0702). Beide sind entscheidend für die Betriebssicherheit.

Bei der Prüfung nach Instandsetzung wird geprüft, ob die Funktionsfähigkeit des Geräts wiederhergestellt ist. Dabei müssen bestimmte Messungen durchgeführt werden. Dazu gehören:

- Sichtprüfung

- Schutzleiterprüfung

- Isolationswiderstandsmessung

- Funktionsprüfung

Die Wiederholungsprüfung sorgt dafür, dass Geräte auch nach längerer Einsatzzeit sicher bleiben. Hier werden dieselben Tests durchgeführt wie bei der Prüfung nach Instandsetzung. Diese Prüfungen sind regelmäßig durchzuführen, um die Einhaltung der Sicherheitsstandards zu gewährleisten. Dadurch werden Unfallrisiken minimiert. Kommt es zu Abweichungen, müssen diese umgehend beseitigt werden.

Die Dokumentation der Prüfungen ist ein weiterer wichtiger Aspekt der DIN VDE 0701-0702. Alle Ergebnisse müssen schriftlich festgehalten werden. Das hilft, den Überblick über die Wartungshistorie eines Geräts zu behalten. So können bei Bedarf schnell Maßnahmen ergriffen werden. Dies trägt zur Sicherheit und Effizienz im Betrieb bei.

Ablauf der Prüfung elektrischer Betriebsmittel

Der Ablauf der Prüfung elektrischer Betriebsmittel beginnt immer mit einer Sichtprüfung. Hierbei wird das Gerät auf sichtbare Schäden untersucht. Risse, Beschädigungen oder andere auffällige Mängel werden dabei sofort notiert. Diese erste Überprüfung stellt sicher, dass keine offensichtlichen Gefahren bestehen. Sie ist ein grundlegender Schritt jeder Inspektion.

Im nächsten Schritt folgt die Messung des Isolationswiderstands. Diese Messung ist entscheidend, um sicherzustellen, dass keine unerwünschten Stromflüsse vorhanden sind. Dazu wird ein spezielles Messgerät verwendet. Es testet, ob die Isolation des Geräts intakt ist. Ein unzureichender Isolationswiderstand kann ein großes Risiko darstellen.

Danach wird die Schutzleiterprüfung durchgeführt. Hierbei wird überprüft, ob der Schutzleiter ordnungsgemäß funktioniert. Folgende Tests gehören dazu:

- Durchgangsprüfung des Schutzleiters

- Messung des Schutzleiterwiderstands

- Prüfung der Berührungsspannungen

Zum Abschluss erfolgt die Funktionsprüfung des Geräts. Hier wird getestet, ob das Gerät wie vorgesehen arbeitet. Alle relevanten Funktionen werden dabei unter realen Bedingungen überprüft. Wenn das Gerät alle Prüfungen besteht, wird es freigegeben. Andernfalls sind Reparaturen notwendig, um die Sicherheit zu gewährleisten.

Dokumentation der Prüfergebnisse

Die Dokumentation der Prüfergebnisse ist ein wesentlicher Bestandteil jeder Prüfung elektrischer Betriebsmittel. Sie stellt sicher, dass alle durchgeführten Tests und deren Ergebnisse genau festgehalten werden. Dadurch entsteht eine nachvollziehbare Historie der Gerätewartung. Diese Dokumentation hilft auch im Falle von Unfällen, die Ursachen schneller zu identifizieren. Sie dient zudem als Nachweis gegenüber Aufsichtsbehörden.

Ein typischer Prüfbericht enthält mehrere wichtige Informationen. Dazu gehören:

- Gerätename und Seriennummer

- Datum der Prüfung

- Art der durchgeführten Tests

- Messergebnisse und Bewertungen

Die Ergebnisse müssen klar und verständlich dargestellt werden. Viele Betriebe nutzen dafür standardisierte Formulare. Diese Formulare erleichtern das Ausfüllen und minimieren Fehlerquellen. Auch digitale Lösungen kommen immer häufiger zum Einsatz. Sie bieten den Vorteil, dass die Daten leicht archiviert und schnell abgerufen werden können.

Wichtig ist auch die Festlegung von Verantwortlichkeiten. Wer die Prüfung durchführt, muss sich mit seiner Unterschrift verifizieren. Dies gewährleistet die Verlässlichkeit der Daten. Im Falle von Auffälligkeiten kann so sofort nachvollzogen werden, wer die Prüfung durchgeführt hat. Dadurch wird die Verantwortlichkeit klar dokumentiert.

Die Aufbewahrung der Prüfergebnisse erfolgt in der Regel in speziellen Akten oder digitalen Archiven. Diese müssen sicher und zugänglich sein. Gesetzliche Vorgaben bestimmen oft die Dauer der Aufbewahrung. Diese können je nach Gerätetyp und Einsatzbereich variieren. Eine sorgfältige Lagerung ist daher unerlässlich.

Abschließend tragen detaillierte Prüfdokumentationen zur langfristigen Sicherheit und Effizienz bei. Sie ermöglichen es, Trends und wiederkehrende Probleme zu erkennen. Das hilft, präventive Maßnahmen zu ergreifen. So wird die gesamte Betriebssicherheit erhöht. Alle im Betrieb profitieren von dieser sorgfältigen Dokumentationspraxis.

Häufige Probleme und Lösungsansätze

Eines der häufigsten Probleme bei elektrischen Betriebsmitteln ist die Überhitzung. Diese entsteht oft durch Überlastung oder unzureichende Kühlung. Regelmäßige Wartung und Kontrolle der Kühlmechanismen können hier Abhilfe schaffen. Eine frühzeitige Erkennung verringert das Risiko von Geräteschäden. So bleibt die Lebensdauer des Geräts erhalten.

Ein weiteres Problem ist die Abnutzung von Kabeln und Steckverbindungen. Durch ständige Nutzung können diese Komponenten verschleißen und brüchig werden. Folgende Maßnahmen helfen dabei, dieses Problem zu lösen:

- Regelmäßige Sichtprüfungen

- Austausch beschädigter Kabel

- Einsatz von robusteren Materialien

- Schulung des Personals zur richtigen Handhabung

Auch Korrosion ist ein oft auftretendes Problem. Besonders in feuchten Umgebungen kann es zu Rostbildung kommen. Der Einsatz von rostfreien Materialien und regelmäßige Inspektionen können dies verhindern. Zudem sollten Geräte in geeigneten Umgebungen gelagert werden.

Ein anderes häufiges Problem ist die fehlerhafte Isolierung. Diese kann zu elektrischen Schlägen und Kurzschlüssen führen. Eine regelmäßige Isolationsprüfung mittels spezieller Messgeräte ist hier der Schlüssel. Auch die Schulung der Mitarbeiter im Umgang mit Isolationsmaterialien ist wichtig.

Abschließend können Softwarefehler auch zu Ausfällen führen. Veraltete Software kann Bugs und Sicherheitslücken enthalten. Regelmäßige Updates und Prüfungen der Software helfen, solche Probleme zu minimieren. Durch moderne Diagnosetools können Fehler frühzeitig erkannt und behoben werden.

Wichtige Erkenntnisse

- Überhitzung ist ein häufiges Problem, oft durch Überlastung verursacht.

- Abnutzung von Kabeln kann durch regelmäßige Sichtprüfungen reduziert werden.

- Korrosion tritt oft in feuchten Umgebungen auf, regelmäßige Inspektionen helfen.

- Fehlerhafte Isolierung kann elektrische Schläge und Kurzschlüsse auslösen.

- Softwarefehler können durch regelmäßige Updates und Prüfungen minimiert werden.

Häufig gestellte Fragen

Hier sind einige häufig gestellte Fragen und Antworten zum Thema Prüfung elektrischer Betriebsmittel. Diese Erklärungen sollen helfen, wichtige Aspekte der Thematik besser zu verstehen.

1. Warum ist die regelmäßige Prüfung elektrischer Betriebsmittel wichtig?

Die regelmäßige Prüfung elektrischer Betriebsmittel ist wichtig, um Unfälle und Ausfälle zu verhindern. Sie stellt sicher, dass alle Geräte sicher und einwandfrei funktionieren. Diese Prüfungen helfen auch, langfristige Schäden an den Geräten zu vermeiden.

Fehlerhafte Betriebsmittel können elektrische Schläge oder Brände verursachen. Durch regelmäßige Inspektionen können solche Risiken erheblich reduziert werden. So wird die Sicherheit am Arbeitsplatz deutlich erhöht.

2. Welche Geräte müssen geprüft werden?

Alle elektrisch betriebenen Geräte, die am Arbeitsplatz genutzt werden, müssen regelmäßig geprüft werden. Dazu gehören unter anderem Maschinen, Werkzeuge, und Bürogeräte. Auch Ladegeräte und Verlängerungskabel sind betroffen.

Besonders wichtig ist die Prüfung bei Geräten mit hoher Beanspruchung oder in feuchten Umgebungen. Diese Geräte sind anfälliger für Defekte und müssen daher häufiger überprüft werden. Nur so kann ein sicherer Betrieb gewährleistet werden.

3. Was passiert, wenn ein Gerät die Prüfung nicht besteht?

Wenn ein Gerät die Prüfung nicht besteht, wird es sofort aus dem Verkehr gezogen. Notwendige Reparaturen müssen durchgeführt werden, bevor das Gerät wieder genutzt werden kann. Manchmal ist auch ein kompletter Austausch des Geräts notwendig.

Die Sicherheit der Mitarbeiter hat immer Vorrang. Ein defektes Gerät stellt ein großes Risiko dar und darf erst nach erfolgreicher Reparatur und erneuter Prüfung wieder eingesetzt werden. Dadurch wird sichergestellt, dass keine Gefahr besteht.

4. Wer ist für die Durchführung der Prüfungen verantwortlich?

Die Verantwortung für die Durchführung der Prüfungen liegt meist beim Arbeitgeber. Er kann jedoch auch speziell geschultes Personal oder externe Prüfdienste beauftragen. Wichtig ist, dass die Person fachkundig ist und die erforderlichen Prüfmethoden kennt.

Durch professionelle Prüfungen wird garantiert, dass alle gesetzlichen Anforderungen erfüllt werden. Dies schützt den Betrieb vor Haftungsansprüchen und sorgt für ein sicheres Arbeitsumfeld. Eine fachkundige Prüfung ist daher unerlässlich.

5. Wie oft müssen die Prüfungen durchgeführt werden?

Die Häufigkeit der Prüfungen hängt von mehreren Faktoren ab, wie z.B. der Art des Geräts und dessen Nutzungsintensität. In der Regel schreibt die Norm DIN VDE 0701-0702 jährliche Prüfintervalle vor. Bei stark beanspruchten Geräten können auch kürzere Intervalle notwendig sein.

Regelmäßige Prüfungen sind wichtig, um den sicheren Betrieb der Geräte dauerhaft zu gewährleisten. Durch rechtzeitige Inspektionen können Mängel früh erkannt und behoben werden. So wird die Lebensdauer der Geräte verlängert und die Sicherheit erhöht.

Schlussfolgerung

Die Prüfung elektrischer Betriebsmittel ist von zentraler Bedeutung für die Sicherheit und Effizienz in jedem Betrieb. Regelmäßige Inspektionen verhindern Unfälle und verlängern die Lebensdauer der Geräte. Durch die Einhaltung der Normen wie DIN VDE 0701-0702 wird ein hohes Sicherheitsniveau gewährleistet.

Auch die Dokumentation der Prüfergebnisse spielt eine wichtige Rolle. Sie bietet Transparenz und ermöglicht schnelles Handeln im Falle von Problemen. Insgesamt tragen diese Maßnahmen dazu bei, ein sicheres und produktives Arbeitsumfeld zu schaffen.