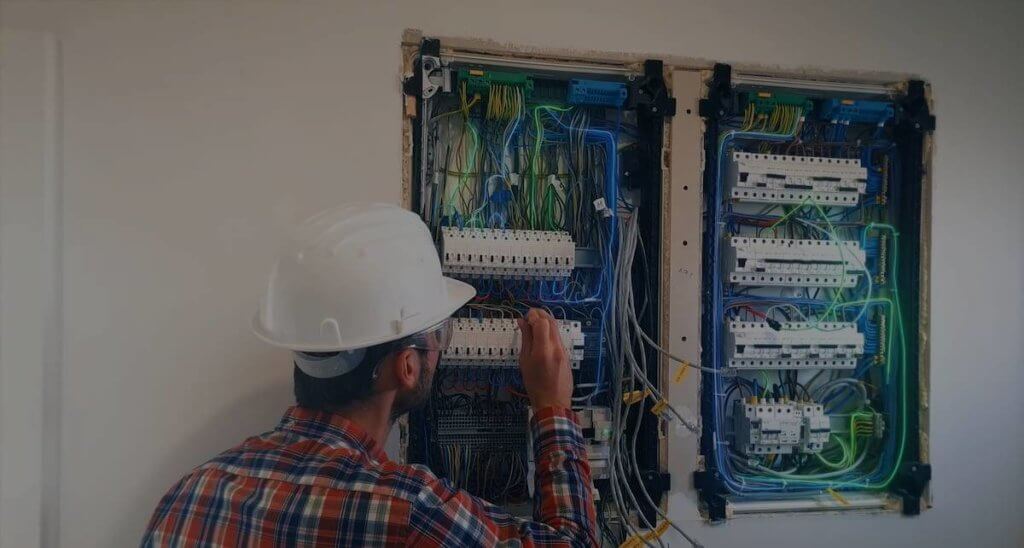

Wusstest du, dass jährlich tausende von Arbeitsunfällen auf defekte elektrische Betriebsmittel zurückzuführen sind? Die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 in Mechernich ist ein lebenswichtiger Prozess zur Sicherstellung der Arbeitssicherheit. Ohne regelmäßige Prüfungen, wie sie in Mechernich durchgeführt werden, wäre das Risiko für Elektrounfälle erheblich höher.

Die VDE 0701 und VDE 0702 Normen, eingeführt in Deutschland, bieten klare Richtlinien zur Prüfung von elektrischen Geräten nach Instandsetzung und während der Nutzung. Diese Prüfungen, die insbesondere in industriellen und gewerblichen Umgebungen durchgeführt werden, verlängern die Lebensdauer der Geräte und minimieren Störungen. Statistiken zeigen, dass durch die Einhaltung dieser regelmäßigen Prüfintervalle die Anzahl der betrieblichen Unfälle erheblich reduziert wird.

Die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 in Mechernich stellt sicher, dass alle elektrischen Geräte nach Instandsetzung geprüft und während des Betriebs regelmäßig inspiziert werden, um die Sicherheit am Arbeitsplatz zu gewährleisten und Unfälle zu verhindern. Diese Prüfungen sind in Industrie- und Geschäftsumgebungen unerlässlich.

DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 Mechernich

Die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 in Mechernich ist von großer Bedeutung. Diese Prüfungen sorgen dafür, dass alle elektrischen Geräte sicher und funktionsfähig bleiben. Ohne solche Prüfungen könnten Defekte unentdeckt bleiben und zu Unfällen führen. Regelmäßige Inspektionen und Tests helfen, diese Risiken zu minimieren. Das gibt den Mitarbeitern mehr Sicherheit am Arbeitsplatz.

Zunächst wird bei der Prüfung nach VDE 0701 getestet, ob das Gerät nach einer Reparatur wieder sicher ist. Anschließend folgt die Prüfung nach VDE 0702, die regelmäßig durchgeführt wird. Diese regelmäßigen Prüfungen sorgen dafür, dass die Geräte nicht nur direkt nach einer Reparatur, sondern auch im laufenden Betrieb sicher sind. Unternehmen in Mechernich profitieren enorm von diesen Prüfungen. Sie vermeiden damit auch kostspielige Ausfälle und Reparaturen.

Die Durchführung der Prüfungen erfolgt in mehreren Schritten:

- Sichtprüfung: Kontrolle auf äußerliche Schäden und Mängel

- Messung: Überprüfung der elektrischen Werte

- Funktionsprüfung: Testen der Gerätefunktion im Betrieb

Durch die Einhaltung der DGUV V3 Vorschriften können Unternehmen in Mechernich ihre Betriebsmittel sicher und effizient nutzen. Dies verbessert nicht nur die Sicherheit, sondern auch die Produktivität. Insgesamt tragen diese Prüfungen dazu bei, dass die Geräte länger funktionieren und weniger häufig ausfallen. Das ist sowohl für die Mitarbeiter als auch für die Unternehmensleitung eine positive Entwicklung. Deshalb sind diese regelmäßigen Prüfungen unerlässlich.

Ablauf der DGUV V3 Prüfung

Der Ablauf der DGUV V3 Prüfung beginnt mit einer detaillierten Sichtprüfung. Dabei wird das elektrische Betriebsmittel auf äußerliche Schäden und Mängel untersucht. Es wird geprüft, ob Kabel, Stecker und Gehäuse intakt sind. Wichtig ist, dass alle Komponenten sicher verbunden sind. Bei Auffälligkeiten notiert der Prüfer diese sofort.

Nach der Sichtprüfung folgt die Messung der elektrischen Werte. Hierbei werden verschiedene Parameter wie der Isolationswiderstand, Schutzleiterwiderstand und der Auslösestrom der Schutzorgane gemessen. Diese Messungen sind entscheidend, um sicherzustellen, dass das Gerät keine elektrischen Gefahren birgt. Es wird spezielle Messgeräte dafür genutzt. Diese Tests gewährleisten, dass alles den Sicherheitsnormen entspricht.

Nach den Messungen kommt die Funktionsprüfung. Das Gerät wird im Betrieb getestet, um zu prüfen, ob es wie vorgesehen funktioniert. Dabei wird überprüft, ob alle Schalter und Bedienelemente ordnungsgemäß arbeiten. Auch die Leistung des Geräts wird dabei bewertet. Diese Phase ist wichtig, um sicherzustellen, dass das Gerät nicht nur sicher, sondern auch funktional ist.

Zum Abschluss der Prüfung wird ein Prüfprotokoll erstellt. Dieses Dokument enthält alle wichtigen Daten und Ergebnisse der Prüfung. Falls Mängel festgestellt wurden, gibt es dazu auch Empfehlungen zur Behebung. Das Prüfprotokoll wird archiviert und den zuständigen Stellen zugänglich gemacht. So ist sichergestellt, dass alle Prüfungen nachvollziehbar und dokumentiert sind.

Anforderungen an Prüfer und Prüfgeräte

Prüfer müssen bestimmte Qualifikationen erfüllen, um die DGUV V3 Prüfungen durchführen zu dürfen. Sie sollten eine spezielle Ausbildung im Bereich Elektrotechnik haben und die relevanten Gesetzesvorschriften kennen. Außerdem ist es wichtig, dass Prüfer regelmäßig Schulungen besuchen, um auf dem neuesten Stand der Technik zu bleiben. Nur so können sie die Sicherheit im Betrieb gewährleisten. Auch praktische Erfahrung ist ein entscheidender Faktor.

Für die Prüfungen werden spezielle Prüfgeräte benötigt. Diese Geräte müssen bestimmte Anforderungen erfüllen, um genaue Messergebnisse zu liefern. Sie sollten regelmäßig kalibriert und gewartet werden, um sicherzustellen, dass sie korrekt funktionieren. Einige der häufig genutzten Prüfgeräte sind:

- Isolationsmessgerät

- Schutzleiterwiderstandsmessgerät

- Prüfgeräte für Auslösestrom

Die Auswahl der richtigen Prüfgeräte ist entscheidend für die Genauigkeit der Prüfungsergebnisse. Falsch kalibrierte oder veraltete Geräte können zu fehlerhaften Ergebnissen führen. Daher ist es wichtig, nur hochwertige und geprüfte Geräte zu nutzen. Dies gewährleistet die Sicherheit der elektrischen Betriebsmittel und der Mitarbeiter, die diese Geräte nutzen. Regelmäßige Prüfungen der Prüfgeräte selbst, sind auch notwendig.

Die Anforderungen an die Dokumentation der Ergebnisse sind ebenfalls hoch. Alle durchgeführten Prüfungen müssen nachvollziehbar und vollständig dokumentiert werden. Dies erfolgt in einem Prüfprotokoll, das alle relevanten Daten und Ergebnisse enthält. Auch eventuelle Mängel und die empfohlenen Maßnahmen zur Behebung dieser Mängel müssen darin festgehalten werden. Diese Dokumentation ist oft vorgeschrieben und essenziell für die Überprüfung durch Aufsichtsbehörden.

Häufige Fehler und wie man sie vermeidet

Ein häufiger Fehler bei der DGUV V3 Prüfung ist das Übersehen kleinerer Schäden während der Sichtprüfung. Es ist wichtig, jeden noch so kleinen Riss oder Bruch zu dokumentieren und zu beheben. Viele Unfälle passieren durch solche übersehenen Mängel. Daher sollte man stets gründlich arbeiten. Eine gute Beleuchtung und die richtige Ausrüstung helfen, diese Fehler zu vermeiden.

Ein weiterer Fehler ist die falsche Kalibrierung der Prüfgeräte. Prüfgeräte, die nicht regelmäßig kalibriert werden, liefern ungenaue Ergebnisse. Das kann zu gefährlichen Situationen führen. Daher müssen Prüfgeräte regelmäßig kontrolliert und bei Bedarf neu kalibriert werden. Alle Messungen sollten protokolliert werden.

Mängel in der Dokumentation sind ebenfalls häufig. Unvollständige oder fehlerhafte Protokolle können die Nachverfolgbarkeit von Prüfungen erschweren. Es ist wichtig, alle Ergebnisse gründlich zu dokumentieren. Eine klare und vollständige Dokumentation hilft dabei, Fehler in der Zukunft zu vermeiden. Darüber hinaus erleichtert sie die Überprüfung durch Aufsichtsbehörden.

Ein verbreiteter Fehler ist auch die unzureichende Schulung der Mitarbeiter. Wenn die Prüfer nicht ausreichend geschult sind, können sie leicht Fehler machen. Regelmäßige Schulungen und Weiterbildungskurse sind daher unerlässlich. Nur gut geschulte Prüfer können die Sicherheit und Funktionstüchtigkeit der Betriebsmittel gewährleisten. Investitionen in Schulungen zahlen sich langfristig aus.

Eine schlechte Vorbereitung auf die Prüfung kann ebenfalls zu Fehlern führen. Es ist wichtig, dass alle notwendigen Informationen und Unterlagen vor der Prüfung bereitliegen. Prüfer sollten eine Checkliste verwenden, um sicherzustellen, dass nichts vergessen wird. So können sie systematisch vorgehen. Eine gute Vorbereitung steigert die Effizienz und Genauigkeit der Prüfung.

Wartung und Nachprüfung elektrischer Betriebsmittel

Die regelmäßige Wartung elektrischer Betriebsmittel ist essenziell für deren Langlebigkeit und Sicherheit. Mängel, die bei der Wartung frühzeitig erkannt werden, lassen sich oft schnell beheben. Dadurch wird größeren Schäden vorgebeugt. Das Risiko für Unfälle wird minimiert. Eine geplante und systematische Wartung ist daher sehr wichtig.

Nach der Wartung folgt die Nachprüfung, um die Funktionsfähigkeit und Sicherheit der Geräte sicherzustellen. Diese Nachprüfungen sind regulär gemäß den Vorgaben durchzuführen. Dabei kontrolliert man, ob alle durchgeführten Wartungsarbeiten erfolgreich waren und ob das Gerät weiterhin den Sicherheitsstandards entspricht. Einige der Prüfpunkte umfassen:

- Überprüfung der Schutzmaßnahmen

- Funktionstest aller Bedienelemente

- Messung und Aufzeichnung aller relevanten elektrischen Parameter

Die Daten der Nachprüfung müssen genau dokumentiert werden. Diese Dokumentation dient später als Nachweis der ordnungsgemäßen Wartung und Prüfung. Sollte es dennoch zu einem Zwischenfall kommen, helfen diese Unterlagen bei der Klärung. Auch für zukünftige Wartungen bieten diese Aufzeichnungen wertvolle Informationen. Daher sind vollständige und präzise Berichte notwendig.

Neben den planmäßigen Wartungen und Nachprüfungen sollten auch spontane Kontrollen durchgeführt werden. Diese unregelmäßigen Prüfungen sorgen dafür, dass unerwartete Probleme entdeckt werden. Mitarbeiter sollten ermutigt werden, jederzeit auf Unregelmäßigkeiten aufmerksam zu machen. Eine offene Kommunikation und eine Kultur der Sicherheit tragen dazu bei, Risiken rechtzeitig zu erkennen. Jeder Mitarbeiter spielt dabei eine wichtige Rolle.

Die Zusammenarbeit mit Spezialisten für Wartung und Nachprüfung kann ebenfalls große Vorteile bringen. Diese Experten verfügen über das nötige Wissen und die Ausrüstung, um die Prüfungen effektiv durchzuführen. Ein externer Blick auf die Betriebsmittel kann oft versteckte Mängel aufdecken. Regelmäßige Schulungen und Updates halten die eigenen Mitarbeiter zudem auf dem neuesten Stand. Dies erhöht die Sicherheit und Effizienz im Betrieb.

Wichtige Erkenntnisse

- Regelmäßige Wartung erhöht die Lebensdauer und Sicherheit elektrischer Betriebsmittel.

- Nachprüfungen sind wichtig, um die durchgeführten Wartungsarbeiten zu kontrollieren.

- Genaue Dokumentation aller Wartungs- und Prüfarbeiten ist erforderlich.

- Spontane Kontrollen decken unerwartete Probleme und Risiken auf.

- Zusammenarbeit mit Spezialisten kann versteckte Mängel aufdecken und Sicherheit erhöhen.

Häufig gestellte Fragen

Hier findest du Antworten auf einige der häufigsten Fragen zu Wartung und Nachprüfung elektrischer Betriebsmittel. Diese Antworten helfen dir, die wichtigsten Aspekte besser zu verstehen.

1. Warum ist die regelmäßige Wartung elektrischer Betriebsmittel wichtig?

Regelmäßige Wartung sorgt dafür, dass elektrische Betriebsmittel länger funktionieren und sicher sind. Durch frühzeitiges Erkennen von kleinen Schäden können größere Probleme vermieden werden. Dies hilft, die Lebensdauer der Geräte zu verlängern und Kosten zu sparen. Außerdem reduziert es das Risiko von Unfällen.

Gründlich durchgeführte Wartungen tragen dazu bei, die Effizienz der Betriebsabläufe zu steigern. Das alles macht die Arbeitsumgebung sicherer und zuverlässiger für alle Mitarbeiter. Eine gut geplante Wartung ist daher essenziell für jeden Betrieb, der elektrische Geräte nutzt.

2. Was versteht man unter einer Nachprüfung?

Eine Nachprüfung erfolgt nach Abschluss der Wartungsarbeiten an einem elektrischen Betriebsmittel. Dabei wird geprüft, ob alle Wartungsarbeiten erfolgreich waren und ob das Gerät sicher und funktionsfähig ist. Diese Prüfungen sind regelmäßig und systematisch durchzuführen. Dazu gehören Sichtprüfungen, Messungen und Funktionstests.

Die Nachprüfung ist ein wichtiger Schritt, um sicherzustellen, dass alle Wartungsarbeiten korrekt durchgeführt wurden. Das gibt den Anwendern die Sicherheit, dass die Geräte sicher genutzt werden können. Eine gründliche Nachprüfung ist somit unerlässlich für die Sicherheit und Effizienz im Betrieb.

3. Welche Prüfgeräte werden zur Nachprüfung verwendet?

Zur Nachprüfung elektrischer Betriebsmittel werden verschiedene spezielle Prüfgeräte verwendet. Diese Geräte messen wichtige Parameter wie den Isolationswiderstand, Schutzleiterwiderstand und den Auslösestrom der Schutzorgane. Häufig genutzte Prüfgeräte sind:

- Isolationsmessgerät

- Schutzleiterwiderstandsmessgerät

- Prüfer für Auslösestrom

Diese Prüfgeräte müssen regelmäßig kalibriert und gewartet werden, um genaue Ergebnisse zu liefern. Nur durch den Einsatz hochwertiger, gut gewarteter Messgeräte können zuverlässige und präzise Prüfungen gewährleistet werden. Dies ist entscheidend für die Sicherheit und Langlebigkeit der Geräte.

4. Wie dokumentiert man Wartungen und Nachprüfungen?

Alle Wartungen und Nachprüfungen müssen detailliert dokumentiert werden. Diese Dokumentation umfasst alle durchgeführten Arbeiten, Messungen und die Ergebnisse der Prüfungen. Eventuelle Mängel und die Maßnahmen zu deren Behebung sollten ebenfalls festgehalten werden. Die Dokumentation wird in Prüfprotokollen archiviert und den zuständigen Stellen zugänglich gemacht.

Eine vollständige und präzise Dokumentation erleichtert die Nachverfolgbarkeit der Prüfungen und sorgt für Klarheit. Sollte es zu einem Zwischenfall kommen, können die Unterlagen bei der Klärung helfen. Zudem bieten sie wertvolle Informationen für zukünftige Wartungen und Prüfungen.

5. Welche Rolle spielt die Schulung der Mitarbeiter bei der Wartung?

Gut geschulte Mitarbeiter sind entscheidend für die erfolgreiche Durchführung von Wartungen und Nachprüfungen. Regelmäßige Schulungen und Weiterbildungskurse sorgen dafür, dass die Prüfer auf dem neuesten Stand der Technik sind. Nur so können sie die erforderlichen Arbeiten sicher und effizient durchführen.

Schulungen sensibilisieren die Mitarbeiter zudem für mögliche Risiken und fördert eine Kultur der Sicherheit. Investitionen in die Schulung zahlen sich langfristig aus und erhöhen die Betriebssicherheit erheblich. Jeder Mitarbeiter spielt eine wichtige Rolle bei der Gewährleistung der Gerätesicherheit.

Schlussfolgerung

Die regelmäßige Wartung und Nachprüfung elektrischer Betriebsmittel ist essenziell für die Sicherheit und Effizienz im Betrieb. Gut geschulte Mitarbeiter und präzise Prüfgeräte spielen dabei eine zentrale Rolle. Dadurch lassen sich viele potenzielle Risiken frühzeitig erkennen und beheben, was Unfälle verhindert.

Eine gründliche Dokumentation aller Kontroll- und Wartungsmaßnahmen ist unerlässlich für die Nachvollziehbarkeit und Kontrolle. Durch Investitionen in Schulungen und hochwertige Messgeräte erhöht sich die Lebensdauer der Betriebsmittel. So schafft man eine sichere und produktive Arbeitsumgebung für alle Beteiligten.