Eine regelmäßige Prüfung ortsfester elektrischer Anlagen und Maschinen in Ansfelden kann potenziell lebensrettend sein. Wussten Sie, dass laut einer Statistik des Bundesamtes für Sicherheit in der Technik zwischen 30 % und 40 % der jährlich auftretenden Arbeitsunfälle auf fehlerhafte elektrische Installationen zurückzuführen sind? Dieses Faktum allein zeigt die Dringlichkeit regelmäßiger Inspektionen in industriellen und gewerblichen Umgebungen auf.

Die Geschichte der Prüfungen ortsfester Anlagen und Maschinen in Ansfelden reicht viele Jahrzehnte zurück und begann mit den Industrierevolutionen. Moderne Methoden umfassen heute sowohl visuelle Inspektionen als auch spezialisierte technische Messungen. Besonders beeindruckend ist, dass solche Prüfungen das Ausfallrisiko um bis zu 70 % reduzieren können, was nicht nur die Sicherheit erhöht, sondern auch Betriebskosten senkt.

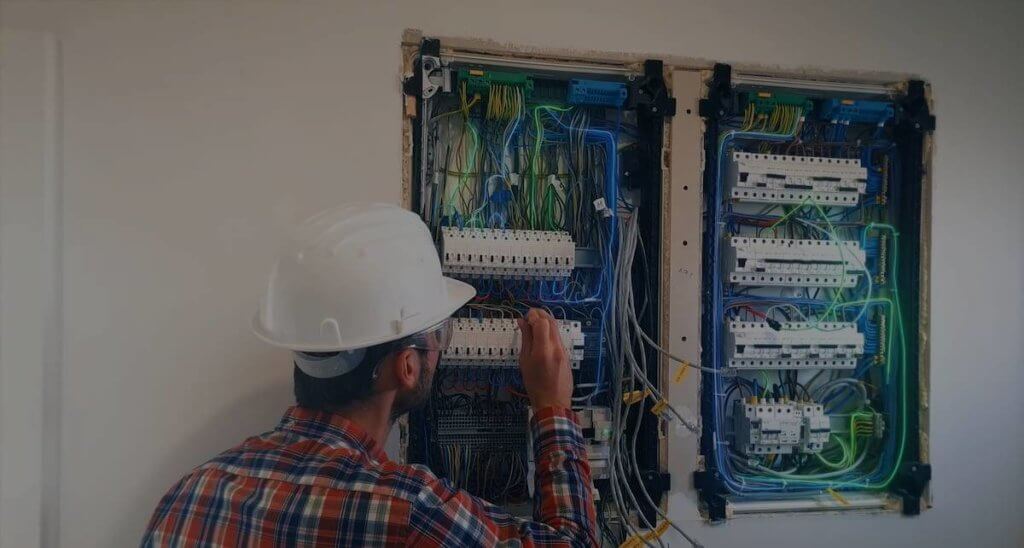

Die Prüfung ortsfester elektrischer Anlagen und Maschinen in Ansfelden umfasst sowohl visuelle Inspektionen als auch technische Messungen. Sie sind entscheidend für die Betriebssicherheit und zur Vermeidung von Ausfällen, was wiederum die Betriebskosten senkt und die Effizienz erhöht. Regelmäßige Prüfungen sind gesetzlich vorgeschrieben und tragen zur Unfallverhütung bei.

Prüfung ortsfester elektrischer Anlagen und Maschinen Ansfelden

Die regelmäßige Prüfung ortsfester elektrischer Anlagen und Maschinen in Ansfelden ist von großer Bedeutung. Sie stellt sicher, dass alle Geräte sicher und effizient arbeiten. Elektrische Unfälle können schwere Schäden verursachen. Daher sind solche Prüfungen nicht nur gesetzlich vorgeschrieben, sondern auch lebenswichtig. Sicherheit hat stets Vorrang.

Verschiedene Prüfmethoden kommen zum Einsatz. Zunächst erfolgt eine visuelle Inspektion, bei der äußere Mängel erkannt werden. Anschließend werden technische Messungen durchgeführt. Moderne Geräte messen beispielsweise den Isolationswiderstand. All diese Schritte sind notwendig, um Risiken zu minimieren.

Die häufigsten Mängel werden in einer Mängelliste erfasst. Diese Liste enthält Details zu gefundenen Problemen. Hier einige Beispiele:

- Beschädigte Kabel

- Fehlende Erdung

- Überhitzte Bauteile

Jeder festgestellte Mangel muss behoben werden. Reparaturen sollten zeitnah durchgeführt werden, um den sicheren Betrieb zu gewährleisten. Wiederholungsprüfungen sind ebenso wichtig. Diese geben Aufschluss darüber, ob alle Mängel erfolgreich behoben wurden. Nur so kann dauerhaft Sicherheit garantiert werden.

Typische Fehler und deren Vermeidung

Ein häufiger Fehler bei ortsfesten elektrischen Anlagen ist die Vernachlässigung der Erdung. Ohne richtige Erdung können elektrische Schläge auftreten, die gefährlich sind. Ein weiterer Fehler ist die Überbeanspruchung von Steckdosen. Wenn zu viele Geräte an eine einzelne Steckdose angeschlossen werden, kann das zu einer Überlastung führen. Um diese Probleme zu vermeiden, ist regelmäßiges Überprüfen wichtig.

Beschädigte Kabel sind ein weiteres häufiges Problem. Kabel können durch Alterung oder physische Einwirkung beschädigt werden. Es ist nötig, die Kabel regelmäßig zu inspizieren. Bei verdächtigen Anzeichen sollte sofort gehandelt werden. Beschädigte Kabel müssen umgehend ausgetauscht werden.

Die unzureichende Wartung von Maschinen führt oft zu deren Ausfall. Dies passiert, wenn Wartungsarbeiten vernachlässigt werden. Maschinen brauchen regelmäßige Pflege. Wartungspläne sollten strikt eingehalten werden. Auch Schulungen für das Personal sind hilfreich.

Schlechte Kommunikation kann ebenfalls Fehler verursachen. Wenn Informationen nicht richtig weitergegeben werden, entstehen Missverständnisse. Eine gute Dokumentation ist essenziell. Alle durchgeführten Prüfungen und deren Ergebnisse sollten genau dokumentiert werden. Das hilft, Probleme frühzeitig zu erkennen und zu beheben.

Anforderungen an die Prüfmittel und deren Kalibrierung

Prüfmittel müssen bestimmte Anforderungen erfüllen, um genaue Ergebnisse zu liefern. Sie sollten robust und widerstandsfähig sein. Außerdem müssen sie regelmäßig gewartet und kalibriert werden. Nur so kann sichergestellt werden, dass sie korrekt funktionieren. Dieser Prozess stellt die Zuverlässigkeit der Messergebnisse sicher.

Die Kalibrierung der Prüfmittel ist ein wichtiger Teil der Wartung. Sie sollte in festgelegten Intervallen erfolgen. Abweichungen müssen erkannt und korrigiert werden. Manche Prüfmittel erfordern spezielle Kalibriergeräte. Andere können durch Vergleich mit Referenzwerten kalibriert werden.

Die Dokumentation der Kalibrierung ist essenziell. Jede Kalibrierung sollte genau protokolliert werden. Dazu gehören Datum, durchgeführte Maßnahmen und aufgetretene Abweichungen. Eine solche Dokumentation hilft, den Überblick zu behalten. Sie dient außerdem als Nachweis für die ordnungsgemäße Wartung.

Voraussetzungen für die Prüfmittel sind unter anderem:

- Exakte Messgenauigkeit

- Hohe Beständigkeit bei Dauereinsatz

- Einfache Handhabung

- Lange Lebensdauer

All diese Faktoren sind entscheidend, um zuverlässig und effizient zu arbeiten. Regelmäßige Schulungen der Mitarbeiter im Umgang mit diesen Geräten sind ebenfalls wichtig. Nur gut geschultes Personal kann die Prüfmittel optimal einsetzen und Probleme frühzeitig erkennen.

Vorteile regelmäßiger Prüfungen

Regelmäßige Prüfungen von elektrischen Anlagen und Maschinen bieten viele Vorteile. Ein Hauptvorteil ist die erhöhte Sicherheit. Durch regelmäßige Inspektionen können potenzielle Gefahren frühzeitig erkannt und behoben werden. Dies schützt sowohl die Mitarbeiter als auch die Ausrüstung. Es verringert zudem das Risiko von Arbeitsunfällen.

Ein weiterer Vorteil ist die verbesserte Zuverlässigkeit der Maschinen. Regelmäßige Wartungen und Prüfungen halten die Geräte in einem optimalen Zustand. Dies minimiert Ausfallzeiten und maximiert die Produktivität. Eine gut gewartete Maschine arbeitet effizienter. Dadurch können auch die Betriebskosten gesenkt werden.

Regelmäßige Prüfungen erfüllen auch gesetzliche Anforderungen. Viele Vorschriften schreiben regelmäßige Inspektionen vor. Dies gilt insbesondere für sicherheitsrelevante Anlagen. Durch die Einhaltung dieser Vorschriften können Unternehmen Strafen vermeiden. Dies sorgt zudem für Rechtssicherheit.

Die Lebensdauer der Maschinen kann durch regelmäßige Prüfungen verlängert werden. Durch frühzeitige Erkennung und Behebung von Problemen wird der Verschleiß reduziert. Dies bedeutet längere Betriebszeiten und weniger Ersatzteile. Der Investitionsaufwand für neue Maschinen sinkt dadurch erheblich. Langfristig spart das Unternehmen Geld.

Regelmäßige Prüfungen verbessern auch die Energieeffizienz. Gut gewartete Maschinen verbrauchen weniger Energie. Dies senkt die Energiekosten und ist umweltfreundlicher. Ein geringerer Energieverbrauch trägt zudem zur Nachhaltigkeit bei. Unternehmen können somit ihren ökologischen Fußabdruck verkleinern.

Wartungspläne und regelmäßige Checks bieten noch mehr Vorteile:

- Erhöhte Maschinenverfügbarkeit

- Bessere Planbarkeit der Wartungsarbeiten

- Erhöhte Mitarbeiterzufriedenheit

All diese Vorteile zeigen, wie wichtig regelmäßige Prüfungen sind. Sie tragen wesentlich zur Sicherheit, Effizienz und Langlebigkeit von Maschinen bei. Eine langfristige Planung und konsequente Durchführung sind dabei unerlässlich. Nur so lassen sich alle Vorteile optimal nutzen.

Wichtige Erkenntnisse

- Regelmäßige Prüfungen erhöhen die Sicherheit und verhindern Unfälle.

- Sie verbessern die Zuverlässigkeit und Effizienz von Maschinen.

- Unternehmen erfüllen gesetzliche Vorschriften und vermeiden Strafen.

- Die Lebensdauer der Maschinen wird durch regelmäßige Wartung verlängert.

- Gut gewartete Maschinen sparen Energie und Kosten.

Häufig gestellte Fragen

Hier finden Sie Antworten auf einige häufig gestellte Fragen zur Prüfung ortsfester elektrischer Anlagen und Maschinen. Diese Informationen sollen Ihnen helfen, das Thema besser zu verstehen.

1. Warum ist die regelmäßige Inspektion von elektrischen Anlagen wichtig?

Regelmäßige Inspektionen sind entscheidend, um die Sicherheit im Betrieb zu gewährleisten. Sie helfen, mögliche Probleme frühzeitig zu erkennen und zu beheben.

Ohne regelmäßige Prüfungen können kleine Defekte zu größeren Problemen führen. Dies erhöht das Risiko von Unfällen und Maschinenausfällen.

2. Welche Prüfmethoden werden am häufigsten verwendet?

Die gängigsten Prüfmethoden sind visuelle Inspektionen und technische Messungen. Bei der visuellen Inspektion werden sichtbare Mängel aufgedeckt.

Technische Messungen umfassen die Überprüfung des Isolationswiderstands und anderer elektrischer Parameter. Diese Methoden stellen sicher, dass alle Teile ordnungsgemäß funktionieren.

3. Wie oft sollten elektrische Anlagen überprüft werden?

Die Häufigkeit der Prüfungen hängt von verschiedenen Faktoren ab, wie der Art der Anlage und den gesetzlichen Vorschriften. In der Regel sollten industrielle Anlagen jährlich überprüft werden.

Für andere Anwendungen können längere Intervalle ausreichen, aber auch hier sind regelmäßige Checks wichtig. Konsultieren Sie immer die spezifischen Anforderungen für Ihre Anlagen.

4. Was passiert, wenn bei der Inspektion ein Mangel festgestellt wird?

Wird ein Mangel festgestellt, muss dieser sofort behoben werden. Dies kann durch Reparatur oder Austausch defekter Teile geschehen.

Nach der Korrektur ist oft eine Nachprüfung erforderlich, um sicherzustellen, dass der Mangel vollständig behoben wurde. Diese zusätzliche Prüfung gibt Ihnen Gewissheit über die Sicherheit Ihrer Anlage.

5. Wer ist verantwortlich für die Durchführung der Inspektionen?

In der Regel sind ausgebildete Fachkräfte für die Inspektion zuständig. Diese müssen über die erforderlichen Qualifikationen und Kenntnisse verfügen.

Unternehmen können auch externe Dienstleister beauftragen, wenn eigene Ressourcen nicht ausreichen. Wichtig ist, dass alle Inspektionen nach den geltenden Normen und Vorschriften durchgeführt werden.

Fazit

Regelmäßige Prüfungen ortsfester elektrischer Anlagen und Maschinen sind unerlässlich für die Sicherheit und Effizienz im Betrieb. Sie helfen, potenzielle Gefahren frühzeitig zu erkennen und zu beheben. Dies erhöht nicht nur die Sicherheit, sondern verlängert auch die Lebensdauer der Maschinen.

Durch die Einhaltung gesetzlicher Vorschriften und die Dokumentation aller Prüfungen können Unternehmen Strafen vermeiden und Rechtssicherheit gewährleisten. Die Vorteile sind klar: sicherer Betrieb, verringerte Ausfallzeiten und langfristige Kosteneinsparungen. Daher sollten regelmäßige Inspektionen stets Priorität haben.