Wussten Sie, dass ein Großteil der elektrischen Unfälle in Deutschland durch unsachgemäß gewartete elektrische Anlagen verursacht wird? Gerade in Meißen, einer Stadt reich an Industriegeschichte, ist die Notwendigkeit zur regelmäßigen Überprüfung ortsfester elektrischer Anlagen und Maschinen unabdingbar. Die DGUV V3 Prüfung nach DIN VDE 0105 und DIN VDE 0113 ist daher ein kritischer Faktor für die Betriebssicherheit.

Die DGUV V3 Prüfungen ortsfester Anlagen und Maschinen finden ihren Ursprung im Wunsch nach absoluter Betriebssicherheit und der Reduzierung von Ausfallzeiten. Seit Jahren bieten diese Prüfungen Unternehmen in Meißen einen klaren Sicherheitsrahmen und eine Reduktion von gesetzlichen Risiken. Wussten Sie, dass durch die Einhaltung dieser Normen die Unfallrate um bis zu 40% gesenkt werden kann?

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Meißen dient der Sicherstellung der Betriebssicherheit und der Einhaltung gesetzlicher Vorschriften. Regelmäßige Prüfungen minimieren Unfallrisiken und Ausfallzeiten, weshalb sie für professionelle Instandhalter unerlässlich sind.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 Meißen

DGUV V3 Prüfungen sind entscheidend für die Sicherheit in Unternehmen. Diese Prüfungen sorgen dafür, dass elektrische Anlagen und Maschinen sicher betrieben werden können. Die DIN VDE 0105 und DIN VDE 0113 Normen geben die genauen Testprozeduren vor. Regelmäßige Kontrollen helfen, Mängel frühzeitig zu erkennen und Schäden zu vermeiden. In Meißen wird großen Wert darauf gelegt, diese Standards einzuhalten.

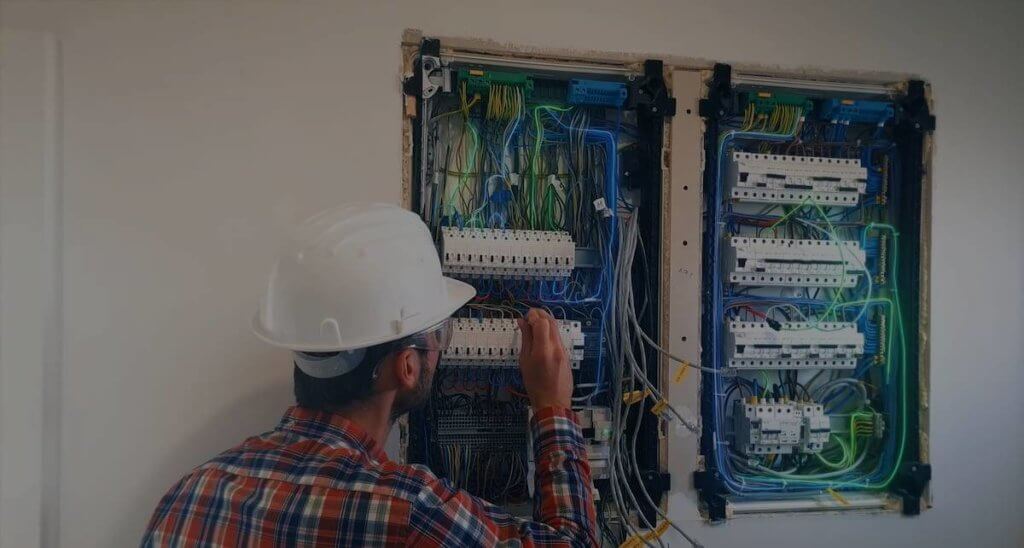

Prüfer überprüfen dabei verschiedene Aspekte der Anlagen. Dazu gehören Verdrahtungen, Schutzeinrichtungen und die korrekte Funktion der Sicherheitsschalter. Eine gründliche Prüfung kann Ausfallzeiten verhindern und die Lebensdauer von Maschinen verlängern. Es sind viele Schritte zu beachten, um die Sicherheit im Betrieb zu gewährleisten. Dazu zählen die Sichtprüfung, Messungen und Funktionsprüfungen.

Durch die Einhaltung der DGUV V3 Richtlinien wird das Risiko von elektrischen Unfällen reduziert. Dies kommt nicht nur den Mitarbeitern zugute, sondern schützt auch die Elektronik und Maschinen des Unternehmens. Tabellen und Checklisten helfen den Prüfern, alle wichtigen Punkte abzuarbeiten. In Meißen führen qualifizierte Fachkräfte diese Prüfungen durch. Hier handelt es sich oft um zertifizierte Elektriker oder Ingenieure.

Die regelmäßige Durchführung dieser Prüfungen ist nicht nur gesetzlich vorgeschrieben, sondern auch wirtschaftlich sinnvoll. Unfälle und Maschinenstillstände können hohe Kosten verursachen. Durch präventive Maßnahmen bleibt der Betrieb reibungslos. Unternehmen in Meißen profitieren von einem hohen Sicherheitsstandard. Dies stärkt zudem das Vertrauen der Mitarbeiter und der Öffentlichkeit in die sicheren Betriebsabläufe.

Vorbereitung auf die DGUV V3 Prüfung

Eine gute Vorbereitung auf die DGUV V3 Prüfung beginnt mit einer gründlichen Sichtprüfung. Dabei werden alle Anlagen und Maschinen auf offensichtliche Schäden und Mängel untersucht. Nach der Sichtprüfung folgen detaillierte Messungen. Diese Messungen stellen sicher, dass alle elektrischen Parameter innerhalb der vorgeschriebenen Grenzen liegen. Das Protokollieren dieser Daten ist ebenfalls wichtig.

Checklisten sind ein wertvolles Werkzeug bei der Vorbereitung. Sie helfen dabei, keine wichtigen Schritte zu übersehen. Eine gängige Checkliste könnte folgende Punkte enthalten:

- Überprüfung der Schutzmaßnahmen

- Messung der Isolationswiderstände

- Kontrolle der Erdungsleitungen

- Überprüfung der Schutzeinrichtungen

Mit einer solchen Liste kann man systematisch vorgehen.

Ein weiterer wichtiger Punkt ist die Schulung der Mitarbeiter. Alle müssen die erforderlichen Sicherheitsstandards kennen. Regelmäßige Schulungen halten alle auf dem neuesten Stand. Dabei wird das Wissen über aktuelle Normen und Sicherheitsvorschriften vertieft. Schulungen können intern vom Unternehmen oder extern durch Fachfirmen durchgeführt werden.

Die Dokumentation der Prüfungen ist ebenfalls entscheidend. Alle Prüfergebnisse müssen gut dokumentiert werden. Diese Dokumentation dient als Nachweis für die durchgeführten Prüfungen und hilft bei zukünftigen Inspektionen. Sie muss übersichtlich und leicht zugänglich sein. Dadurch wird die Vorbereitung auf die nächsten Prüfungen erleichtert.

Durchführung der Prüfung ortsfester elektrischer Anlagen

Die Prüfung ortsfester elektrischer Anlagen beginnt mit einer umfangreichen Inspektion. Dabei wird die gesamte Anlage auf äußere Schäden und Auffälligkeiten überprüft. Sichtprüfungen sind wichtig, um offensichtliche Mängel schnell zu entdecken. Danach erfolgen detaillierte elektrische Messungen. Diese betreffen etwa den Isolationswiderstand und die Durchgängigkeit von Leitungen.

Die Messungen werden mit speziellen Geräten durchgeführt. Diese Geräte müssen regelmäßig kalibriert sein, um genaue Ergebnisse zu liefern. Typische Messungen beinhalten:

- Isolationswiderstand

- Schleifenimpedanz

- Spannungsprüfung

- Funktionsprüfung der Schutzeinrichtungen

Jede Messung dokumentiert der Prüfer sorgfältig.

Nach den Messungen folgt die Funktionsprüfung. Hier wird überprüft, ob alle Schutzmaßnahmen wie Sicherungen und Fehlerstromschutzschalter korrekt funktionieren. Diese Prüfungen stellen sicher, dass im Fehlerfall die richtigen Schutzmechanismen ausgelöst werden. Die Funktionsprüfungen sind essenziell für die Betriebssicherheit. Eventuelle Mängel müssen sofort behoben werden.

Abschließend erstellt der Prüfer einen Prüfbericht. Dieser Bericht fasst alle gefundenen Mängel und durchgeführten Maßnahmen zusammen. Der Bericht dient als Nachweis für die durchgeführte Prüfung und ist wichtig für zukünftige Überprüfungen. Er enthält alle relevanten Messdaten und Ergebnisse. Dies sorgt für Transparenz und Nachvollziehbarkeit.

Durchführung der Prüfung ortsfester Maschinen

Die Prüfung ortsfester Maschinen beginnt mit einer Sichtprüfung. Hierbei werden alle sichtbaren Teile der Maschine auf Schäden und Verschleiß untersucht. Defekte Kabel oder mechanische Probleme können so frühzeitig erkannt werden. Diese Sichtprüfung ist der erste Schritt, um die Sicherheit der Maschine zu gewährleisten. Danach folgen spezifischere Prüfungen.

Ein wichtiger Teil der Prüfung ist die Funktionsüberprüfung. Dabei wird getestet, ob die Maschine wie vorgesehen arbeitet. Tasten, Schalter und Not-Aus-Einrichtungen werden auf ihre Funktion hin überprüft. Diese Tests sind entscheidend, um sicherzustellen, dass im Ernstfall alles richtig funktioniert. Probleme müssen sofort behoben werden.

Messungen sind ebenfalls ein zentraler Bestandteil. Typische Messgrößen umfassen:

- Isolationswiderstand

- Erdungswiderstand

- Leitfähigkeit der Schutzleiter

- Spannungen an verschiedenen Anlagenteilen

Diese Messungen geben Auskunft über den Zustand der elektrischen Komponenten.

Die Sicherheitsüberprüfung beinhaltet auch den Test von Schutzvorrichtungen. Schutzhauben, Lichtschranken oder Notfallstopps müssen einwandfrei funktionieren. Diese Schutzmechanismen verhindern Unfälle und schützen die Bediener vor Verletzungen. Eine gründliche Prüfung dieser Vorrichtungen ist daher unerlässlich. Nur so kann die Betriebssicherheit gewährleistet werden.

Nach der kompletten Prüfung wird ein umfassender Bericht erstellt. Dieser Bericht dokumentiert alle Prüfungen und deren Ergebnisse. Er hilft dabei, den Zustand der Maschine nachzuvollziehen und künftige Prüfungen vorzubereiten. Alle gefundenen Mängel und durchgeführten Reparaturen sind hier verzeichnet. Der Bericht dient auch als Nachweis gegenüber Aufsichtsbehörden.

Ein gut dokumentierter Prüfbericht erleichtert die Wartung und Instandhaltung der Maschinen. Er gibt Aufschluss über wiederkehrende Probleme und hilft, langfristige Lösungen zu finden. Regelmäßige Prüfungen und eine sorgfältige Dokumentation sind der Schlüssel zur Verlängerung der Lebensdauer der Maschinen. Unternehmen profitieren von einem reibungslosen Betriebsablauf und geringeren Ausfallzeiten. Die Sicherheit der Mitarbeiter wird zudem erhöht.

Bedeutung der regelmäßigen Prüfung und Wartung

Regelmäßige Prüfung und Wartung sind entscheidend für die Sicherheit und Effizienz von Maschinen. Durch die frühzeitige Erkennung von Problemen können kostspielige Ausfallzeiten vermieden werden. Diese regelmäßigen Checks verlängern die Lebensdauer der Anlagen. Sie sorgen dafür, dass alles reibungslos funktioniert. Dies erhöht nicht nur die Sicherheit der Arbeit, sondern auch die Produktivität.

Maschinen und Anlagen unterliegen natürlichem Verschleiß. Regelmäßige Wartung hilft, diesen Verschleiß rechtzeitig zu erkennen und zu beheben. Dazu gehören:

- Schmieren von beweglichen Teilen

- Überprüfen von elektrischen Verbindungen

- Austausch von Verschleißteilen

Diese Maßnahmen halten die Maschinen in einem guten Zustand.

Ein weiterer Vorteil der regelmäßigen Prüfung ist die Einhaltung gesetzlicher Vorschriften. Unternehmen sind oft verpflichtet, ihre Anlagen regelmäßig zu prüfen und zu warten. Dies verhindert rechtliche Probleme und Strafen. Sicherheitsvorgaben werden erfüllt, und es entsteht ein sicherer Arbeitsplatz. Dies stärkt auch das Vertrauen der Mitarbeiter.

Dokumentation ist ein wichtiger Aspekt bei der Wartung. Alle durchgeführten Wartungsarbeiten und Prüfungen sollten sorgfältig dokumentiert werden. Dies hilft bei der Nachverfolgung von Arbeiten und erleichtert zukünftige Inspektionen. Eine klare Dokumentation zeigt den Wartungsverlauf und bereits durchgeführte Reparaturen. Sie dient als Nachweis für die Einhaltung von Wartungsplänen.

Die regelmäßige Wartung von Maschinen reduziert das Risiko von Unfällen erheblich. Ungewartete Maschinen können gefährliche Mängel und Funktionsstörungen aufweisen. Diese können zu ernsthaften Unfällen führen. Daher sind regelmäßige Wartungsarbeiten nicht nur für die Maschinen wichtig, sondern auch für die Sicherheit der Mitarbeiter. Ein gut gewarteter Arbeitsplatz schützt Leben.

Wichtige Erkenntnisse

- Regelmäßige Prüfungen erhöhen die Sicherheit und Effizienz von Maschinen.

- Frühzeitige Wartung verhindert kostspielige Ausfallzeiten und Probleme.

- Gesetzliche Vorschriften schreiben regelmäßige Wartung von Anlagen vor.

- Gute Dokumentation der Wartung erleichtert zukünftige Inspektionen.

- Wartung reduziert das Unfallrisiko und sorgt für einen sicheren Arbeitsplatz.

Häufig gestellte Fragen

Hier sind einige häufig gestellte Fragen zur Durchführung und Bedeutung der DGUV V3 Prüfungen und Wartung ortsfester elektrischer Anlagen und Maschinen.

1. Warum sind regelmäßige Wartungen von Maschinen so wichtig?

Regelmäßige Wartungen sind entscheidend, um den reibungslosen Betrieb der Maschinen zu gewährleisten. Durch regelmäßige Kontroll- und Wartungsarbeiten werden potenzielle Probleme frühzeitig erkannt und behoben. So lassen sich größere Schäden und kostenintensive Ausfallzeiten vermeiden.

Wartungen sorgen auch dafür, dass alle Sicherheitsvorrichtungen einwandfrei funktionieren. Das reduziert das Unfallrisiko und schützt die Mitarbeiter. Langfristig verlängert eine regelmäßige Wartung die Lebensdauer der Maschinen und spart Kosten.

2. Welche Maßnahmen umfasst die Sichtprüfung?

Eine Sichtprüfung umfasst das Überprüfen aller sichtbaren Teile der Maschine oder Anlage. Dabei wird auf Risse, Korrosion, lose Verbindungen und andere sichtbare Schäden geachtet. Diese erste Prüfung ist wichtig, um offensichtliche Mängel sofort zu erkennen.

Nach der Sichtprüfung werden detailliertere Kontrollen durchgeführt. Diese beinhalten elektrische Messungen und Funktionsprüfungen. Durch die Kombination dieser Schritte kann die Sicherheit der Anlagen optimal gewährleistet werden.

3. Wie oft sollte eine DGUV V3 Prüfung durchgeführt werden?

Die Häufigkeit der DGUV V3 Prüfung hängt von verschiedenen Faktoren ab. Dazu zählen die Art der Maschine, die Betriebstemperatur und die Betriebsstunden. In der Regel werden diese Prüfungen jährlich oder halbjährlich durchgeführt.

Es ist wichtig, die spezifischen gesetzlichen Vorgaben und internen Richtlinien des Unternehmens zu beachten. Regelmäßige Prüfungen gewährleisten die Sicherheit und die Einhaltung gesetzlicher Vorschriften.

4. Welche Geräte werden für die Messungen verwendet?

Für die DGUV V3 Prüfungen werden verschiedene Messgeräte verwendet. Dazu gehören Multimeter, Isolationsmessgeräte und Erdungswiderstandsmessgeräte. Diese Geräte helfen dabei, genaue Messungen der elektrischen Parameter der Maschinen durchzuführen.

Die Geräte müssen regelmäßig auf ihre Genauigkeit geprüft und kalibriert werden. Nur so können korrekte Messwerte sichergestellt werden, die für die Bewertung der Maschinensicherheit notwendig sind.

5. Wer darf die DGUV V3 Prüfung durchführen?

Die DGUV V3 Prüfung darf nur von qualifiziertem Fachpersonal durchgeführt werden. Dies umfasst in der Regel ausgebildete Elektriker oder Ingenieure mit speziellen Kenntnissen in der Elektrosicherheit. Diese Fachkräfte müssen die gesetzlichen Anforderungen und die aktuellen Normen kennen und einhalten.

Unternehmen beauftragen oft externe Prüfstellen, um die DGUV V3 Prüfungen durchzuführen. Alternativ können auch interne Fachkräfte, die entsprechend geschult sind, die Prüfungen erledigen. Wichtig ist, dass die Prüfung professionell und ordnungsgemäß durchgeführt wird.

Fazit

Die regelmäßige Prüfung und Wartung ortsfester elektrischer Anlagen und Maschinen sind von großer Bedeutung. Sie sichern nicht nur den reibungslosen Betrieb, sondern erhöhen auch die Sicherheit am Arbeitsplatz. Durch rechtzeitiges Erkennen und Beheben von Mängeln können teure Ausfallzeiten vermieden werden.

Gründliche Prüfungen gemäß DGUV V3 und den relevanten DIN VDE Normen sind essentiel. Diese Maßnahmen tragen zur Einhaltung gesetzlicher Vorschriften bei. Unternehmen profitieren langfristig von einer erhöhten Lebensdauer der Maschinen und einer verringerten Unfallrate.