Warum ist die regelmäßige Überprüfung elektrischer Anlagen und Maschinen so entscheidend? Die DGUV V3-Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Hanau könnte den Unterschied zwischen einem sicheren Arbeitsplatz und gefährlichen Betriebsausfällen ausmachen. Eine unsachgemäß gewartete Anlage birgt nicht nur Sicherheitsrisiken, sondern auch langfristig höhere Kosten.

Die DGUV V3-Prüfung sorgt für die Sicherheit und Funktionstüchtigkeit elektrischer Anlagen und Maschinen. Diese Prüfungen, die nach klaren Standards wie DIN VDE 0105 und DIN VDE 0113 ausgeführt werden, sind essenziell seit Einführung im Jahr 1979. In Hanau wird dabei besonders darauf geachtet, dass alle relevanten gesetzlichen Vorschriften und Normen eingehalten werden. Eine fehlerhafte Prüfung könnte schwere Unfälle und Betriebsstörungen zur Folge haben, daher ist Genauigkeit hier der Schlüssel.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Hanau ist essenziell für die Sicherheit und Zuverlässigkeit in Betrieben. Sie verhindert Unfälle und gewährleistet die Einhaltung gesetzlicher Vorschriften. Regelmäßige Prüfungen minimieren Ausfallzeiten und sorgen für einen reibungslosen Betriebsablauf.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 Hanau

Die DGUV V3 Prüfung ist von großer Bedeutung für Unternehmen in Hanau. Sie sorgt dafür, dass elektrische Anlagen und Maschinen sicher und zuverlässig arbeiten. Diese Prüfungen basieren auf den klaren Standards der DIN VDE 0105 und DIN VDE 0113. Durch regelmäßige Kontrollen werden Risiken minimiert und die Sicherheit am Arbeitsplatz erhöht. Dies trägt auch zur Vermeidung von teuren Ausfallzeiten bei.

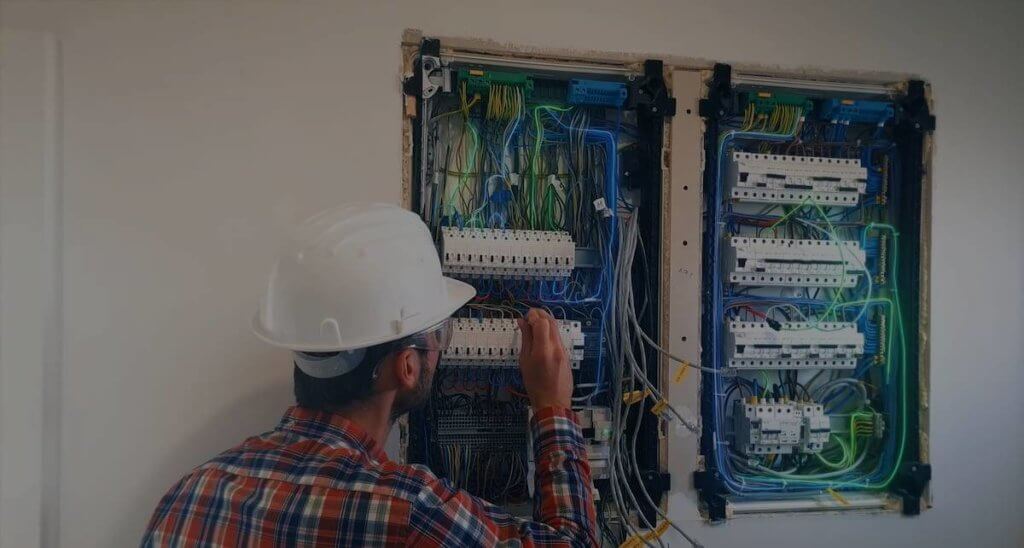

Bei der Prüfung werden verschiedene Schritte durchlaufen, um die Sicherheit und Funktionsfähigkeit zu gewährleisten. Dazu gehören Sichtprüfungen und Messungen der elektrischen Werte. Defekte Teile werden identifiziert und gegebenenfalls ausgetauscht. Es ist wichtig, dass solche Prüfungen von qualifiziertem Fachpersonal durchgeführt werden. Nur so kann die Einhaltung aller Sicherheitsvorschriften garantiert werden.

Firmen profitieren von der DGUV V3 Prüfung nicht nur in Bezug auf Sicherheit. Sie hilft auch bei der Einhaltung gesetzlicher Vorgaben und beim Schutz vor Haftungsansprüchen. Unternehmen können auf diese Weise auch ihr Ansehen verbessern. Ein sicherer Betrieb zieht qualifizierte Mitarbeiter an und bindet sie langfristig. Das wiederum erhöht die Produktivität und Effizienz.

Zusätzlich zur Prüfung ortsfester Anlagen gibt es auch regelmäßige Schulungen für Mitarbeiter. Diese Schulungen sind wichtig, um das Bewusstsein für Sicherheit zu stärken. Mitarbeiter lernen, wie sie Gefahren erkennen und vermeiden können. Dies reduziert das Risiko von Unfällen weiter. Hier eine Übersicht der Schulungsinhalte:

- Erkennen von Gefahren

- Vermeidung von Risiken

- Erste-Hilfe-Maßnahmen

- Notfallpläne

Bedeutung der DIN VDE 0105 und DIN VDE 0113

Die DIN VDE 0105 und DIN VDE 0113 sind wesentliche Normen für die Sicherheit von elektrischen Anlagen und Maschinen. Diese Standards legen fest, wie elektrische Systeme installiert und gewartet werden müssen. Dadurch wird sichergestellt, dass alle Komponenten korrekt funktionieren und keine Gefahrenquellen darstellen. Ein Fehler in der Umsetzung dieser Normen kann schwerwiegende Konsequenzen haben. Daher ist die Einhaltung dieser Vorschriften von großer Bedeutung.

Die DIN VDE 0105 konzentriert sich auf den Betrieb von elektrischen Anlagen. Sie enthält Regeln für die Planung, Errichtung und den sicheren Betrieb solcher Systeme. Die Norm legt auch die Anforderungen für regelmäßige Prüfungen fest. So können potenzielle Fehler frühzeitig erkannt werden. Das erhöht die Betriebssicherheit und verhindert Unfälle.

Die DIN VDE 0113 richtet sich speziell an elektrische Maschinen. Diese Norm definiert, wie Maschinen sicher installiert und gewartet werden sollten. Ein zentrales Element ist dabei der Schutz vor elektrischen Schlägen. Auch hier sind regelmäßige Prüfungen vorgeschrieben. Dies trägt zur Einhaltung der Sicherheitsstandards bei.

Ein wesentlicher Vorteil der Einhaltung dieser Normen ist die Reduzierung von Ausfallzeiten und Reparaturkosten. Unternehmen, die diese Standards befolgen, können sicherstellen, dass ihre Anlagen stabil und effizient arbeiten. Hier eine Übersicht der Vorteile:

- Erhöhte Sicherheit

- Minimierte Ausfallzeiten

- Weniger Reparaturkosten

- Schutz vor Haftungsansprüchen

Prüfschritte und -verfahren

Die Überprüfung elektrischer Anlagen und Maschinen erfolgt in mehreren Schritten. Zuerst findet eine Sichtprüfung statt, bei der sichtbare Mängel und Beschädigungen festgestellt werden. Danach folgen verschiedene Messungen, um elektrische Werte wie Spannung und Widerstand zu überprüfen. Auch der Schutzleiter wird auf seine Funktion getestet. Abschließend wird ein Prüfprotokoll erstellt, das alle Ergebnisse dokumentiert.

Verschiedene Methoden kommen bei der Prüfung zum Einsatz. Dazu zählen unter anderem Isolationsmessungen und Durchgangsprüfungen. Isolationsmessungen prüfen die Isolation der Leitungen auf Fehler. Durchgangsprüfungen stellen sicher, dass alle Verbindungen korrekt geschaltet sind. Diese Verfahren sind essenziell für die Sicherheit der Anlagen.

Eine der wichtigsten Prüfmethoden ist die Schutzleiterprüfung. Diese Methode gewährleistet, dass alle metallischen Teile sicher geerdet sind und keine Gefahr für Personen darstellen. Hierbei wird der Widerstand des Schutzleiters gemessen. Die Ergebnisse müssen innerhalb eines festgelegten Bereichs liegen. Nur so kann die Sicherheit garantiert werden.

Um die Prüfungen zu strukturieren, wird oft eine Tabelle verwendet. Diese hilft dabei, die einzelnen Schritte zu organisieren und die Ergebnisse festzuhalten. Ein Beispiel für eine solche Tabelle könnte so aussehen:

| Prüfschritt | Beschreibung | Ergebnis |

|---|---|---|

| Sichtprüfung | Überprüfung auf sichtbare Mängel | Keine Mängel gefunden |

| Isolationsmessung | Messung der Isolationswerte | Werte im Normbereich |

| Schutzleiterprüfung | Messung des Widerstands | Erfolgreich bestanden |

Diese strukturierte Herangehensweise sorgt für eine vollständige und gründliche Überprüfung.

Häufige Mängel und deren Behebung

Einer der häufigsten Mängel bei elektrischen Anlagen ist die Beschädigung der Isolierung. Eine beschädigte Isolierung kann zu Kurzschlüssen und Stromschlägen führen. Um diesen Mangel zu beheben, muss die beschädigte Stelle unverzüglich isoliert oder das betroffene Kabel komplett ausgetauscht werden. Der Austausch sollte idealerweise von einem Fachmann durchgeführt werden. Dies stellt sicher, dass keine neuen Fehler entstehen.

Ein weiteres häufiges Problem ist die unzureichende Erdung der Geräte. Wenn Geräte nicht richtig geerdet sind, kann dies zu gefährlichen Spannungen an Metallteilen führen. Die Behebung erfolgt durch eine umfassende Prüfung und Sicherstellung, dass alle Erdverbindungen korrekt und sicher sind. Dazu wird mit speziellen Messgeräten der Erdungswiderstand gemessen. Dieser Wert muss innerhalb eines definierten Bereichs liegen.

Lose oder korrodierte Verbindungen stellen ein weiteres Risiko dar. Solche Verbindungen können zu Überhitzung und Funkenbildung führen. Um dieses Problem zu lösen, sollten alle Verbindungen regelmäßig überprüft und bei Bedarf nachgezogen oder ausgetauscht werden. Korrodierte Stellen müssen gereinigt oder ersetzt werden. Dies verlängert die Lebensdauer der Anlage und erhöht die Sicherheit.

Auch defekte Schutzleiter können schwerwiegende Folgen haben. Diese müssen regelmäßig überprüft und auf ihre Funktion getestet werden. Ein defekter Schutzleiter sollte sofort repariert oder ausgetauscht werden. Nur so kann ein sicherer Betrieb der Anlage gewährleistet werden. Hier eine Übersicht der häufigsten Mängel und deren Behebung:

- Beschädigte Isolierung: Austausch oder Reparatur des betroffenen Kabels

- Unzureichende Erdung: Prüfung und Korrektur der Erdverbindungen

- Lose oder korrodierte Verbindungen: Überprüfung, Nachziehen oder Austausch

- Defekte Schutzleiter: Regelmäßige Tests und Austausch bei Bedarf

Um diese Mängel zu vermeiden, sind regelmäßige Inspektionen und Wartungen notwendig. Solche vorbeugenden Maßnahmen tragen dazu bei, die Sicherheit und Zuverlässigkeit der Anlagen zu gewährleisten. Außerdem hilft es, mögliche Probleme frühzeitig zu erkennen und zu beheben. Das spart Zeit und Geld und erhöht die Lebensdauer der Anlagen. Ein systematischer Ansatz zur Überprüfung und Wartung ist daher unerlässlich.

Zertifizierung und Dokumentation

Die Zertifizierung und Dokumentation sind wichtige Bestandteile der DGUV V3-Prüfung. Zertifizierungen bestätigen, dass eine elektrische Anlage oder Maschine den geltenden Standards entspricht. Dies ist nicht nur für die Sicherheit entscheidend, sondern auch für die Einhaltung gesetzlicher Vorschriften. Dokumentationen hingegen erfassen alle relevanten Informationen zur Prüfung. Diese Aufzeichnungen sind wichtig für zukünftige Inspektionen und Wartungen.

Zertifikate werden in der Regel von anerkannten Prüfstellen ausgestellt. Diese Organisationen prüfen die Anlagen nach festgelegten Kriterien und stellen sicher, dass alle Anforderungen erfüllt sind. Ein zertifikat garantiert, dass die Anlage sicher und betriebsbereit ist. Unternehmen können diese Zertifikate auch als Nachweis bei Audits verwenden. Das erleichtert die Zusammenarbeit mit Versicherungen und Behörden.

Die Dokumentation der Prüfergebnisse erfolgt meist digital. Moderne Systeme ermöglichen die einfache und schnelle Erfassung von Daten. Dabei wird jede Prüfung detailliert aufgezeichnet, inklusive der durchgeführten Tests und deren Ergebnisse. Hier eine Übersicht der wichtigen Dokumentationsinhalte:

- Prüfberichte

- Messprotokolle

- Mängelberichte

- Wartungsprotokolle

Ein gut dokumentierter Prüfprozess schafft Transparenz und Nachvollziehbarkeit. Sollte es zu Unfällen oder Problemen kommen, kann genau nachvollzogen werden, wann und welche Prüfungen durchgeführt wurden. Diese Informationen sind nicht nur für die Unternehmensleitung wichtig, sondern auch für die Mitarbeiter. Sie können sicher sein, dass alle Anlagen regelmäßig überprüft und gewartet werden.

Abschließend sind regelmäßige Schulungen für das Fachpersonal unerlässlich. Diese Schulungen stellen sicher, dass alle Mitarbeiter auf dem neuesten Stand der Technik und Vorschriften sind. Nur so kann die Qualität der Prüfungen und der Dokumentation gewährleistet werden. Kontinuierliche Weiterbildung ist daher ein Muss. Sie fördert die Sicherheit und Effizienz im Betrieb.

Wichtige Erkenntnisse

- Zertifikate bestätigen die Einhaltung von Sicherheitsstandards und gesetzlichen Vorschriften.

- Dokumentationen erfassen alle relevanten Prüfinformationen für zukünftige Inspektionen.

- Prüfstellen stellen Zertifikate nach festgelegten Kriterien aus.

- Gut dokumentierte Prüfungen schaffen Transparenz und Nachvollziehbarkeit.

- Regelmäßige Schulungen halten das Fachpersonal auf dem neuesten Stand.

Häufig gestellte Fragen

Hier finden Sie Antworten auf häufige Fragen zur DGUV V3 Prüfung und den damit verbundenen Normen. Diese Informationen helfen, das Thema besser zu verstehen und spezifische Details zu klären.

1. Welche Vorteile bietet die DGUV V3 Prüfung für Unternehmen?

Die DGUV V3 Prüfung erhöht die Sicherheit am Arbeitsplatz, wodurch das Unfallrisiko minimiert wird. Eine sichere Arbeitsumgebung ist auch motivierend für die Mitarbeiter und kann die Produktivität steigern.

Ein weiterer Vorteil ist die Einhaltung gesetzlicher Vorschriften, wodurch rechtliche Probleme vermieden werden können. Zudem können regelmäßige Prüfungen Ausfallzeiten und teure Reparaturen verhindern.

2. Wie oft sollten elektrische Anlagen und Maschinen geprüft werden?

Die Häufigkeit der Prüfungen hängt von der Art der Anlage und ihrem Einsatzgebiet ab. Im Allgemeinen wird jedoch empfohlen, elektrische Anlagen mindestens einmal jährlich prüfen zu lassen.

Für besonders beanspruchte Anlagen, wie in der Produktion, können kürzere Prüfintervalle sinnvoll sein. Durch regelmäßige Prüfungen können Probleme frühzeitig erkannt und behoben werden.

3. Wer darf die DGUV V3 Prüfungen durchführen?

Nur qualifizierte Fachkräfte dürfen die DGUV V3 Prüfungen durchführen. Diese Fachkräfte müssen spezielle Schulungen und Zertifizierungen absolviert haben.

Durch die Expertise der Prüfkräfte wird sichergestellt, dass alle Sicherheitsstandards eingehalten werden. Dies trägt zur Zuverlässigkeit und Sicherheit der Prüfungen bei.

4. Was passiert, wenn bei der Prüfung Mängel festgestellt werden?

Werden bei der Prüfung Mängel festgestellt, müssen diese umgehend behoben werden. Häufige Maßnahmen sind Reparaturen oder der Austausch defekter Teile.

Die Behebung sollte stets von qualifiziertem Personal durchgeführt werden, um weitere Fehler zu vermeiden. Nach der Reparatur wird eine erneute Prüfung durchgeführt, um die Sicherheit zu bestätigen.

5. Wie läuft eine typische DGUV V3 Prüfung ab?

Eine typische DGUV V3 Prüfung beginnt mit einer Sichtprüfung, bei der sichtbare Mängel erkannt werden sollen. Anschließend folgen verschiedene Messungen der elektrischen Werte.

Die Ergebnisse werden in einem Prüfprotokoll festgehalten, das alle durchgeführten Schritte dokumentiert. Dieses Protokoll dient als Nachweis für zukünftige Inspektionen und Wartungen.

Fazit

Die DGUV V3 Prüfung und die Einhaltung der DIN VDE 0105 und DIN VDE 0113 sind unerlässlich für die Sicherheit elektrischer Anlagen und Maschinen. Regelmäßige Prüfungen verhindern Unfälle und fördern die Betriebssicherheit. Experten wissen, dass die richtige Zertifizierung und Dokumentation Vertrauen schafft und rechtliche Probleme vermeidet.

Durch kontinuierliche Schulungen bleibt das Fachpersonal stets auf dem neuesten Stand der Technik. Eine strukturierte Vorgehensweise bei der Überprüfung und Wartung sorgt für Effizienz und Langlebigkeit der Anlagen. Letztendlich ist die Investition in Sicherheit auch eine Investition in die Zukunft des Unternehmens.