Wussten Sie, dass regelmäßige Prüfungen von ortsfesten elektrischen Anlagen und Maschinen in Düsseldorf nicht nur gesetzlich vorgeschrieben, sondern auch lebensrettend sein können? Elektrische Sicherheitsprüfungen nach DGUV V3 und den Normen DIN VDE 0105 und DIN VDE 0113 tragen erheblich dazu bei, Risiken zu minimieren und den sicheren Betrieb industrieller Anlagen zu gewährleisten. Ohne diese systematischen Prüfungen könnten kleine Fehler unbemerkt bleiben und zu katastrophalen Konsequenzen führen.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 ist eine der Kernaufgaben des betrieblichen Sicherheitsmanagements. Ursprünglich entwickelt, um die Sicherheit am Arbeitsplatz zu erhöhen, basieren diese Prüfungen auf fundierten Standards, die kontinuierlich weiterentwickelt werden. Nach Angaben der Deutschen Gesetzlichen Unfallversicherung haben geprüfte Anlagen deutlich geringere Ausfallzeiten und Unfallraten, was nicht nur die Sicherheit der Mitarbeiter, sondern auch die Betriebswirtschaftlichkeit erheblich verbessert.

Die DGUV V3 Prüfung von ortsfesten elektrischen Anlagen und Maschinen in Düsseldorf gemäß den Normen DIN VDE 0105 und DIN VDE 0113 ist essenziell für die Sicherheit und Effizienz industrieller Betriebe. Sie stellt sicher, dass Anlagen einwandfrei funktionieren und minimiert das Risiko von Unfällen und Ausfällen.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Düsseldorf

Die DGUV V3 Prüfung ist entscheidend für die Sicherheit von elektrischen Anlagen und Maschinen. Diese Prüfungen werden nach den Normen DIN VDE 0105 und DIN VDE 0113 durchgeführt. In Düsseldorf, einer Stadt mit vielen Industriebetrieben, spielt diese Prüfung eine besonders wichtige Rolle. Regelmäßige Prüfungen helfen, technische Mängel frühzeitig zu erkennen. So können Unfälle und Störungen vermieden werden.

Der Prüfprozess umfasst mehrere Schritte. Zuerst wird die Anlage visuell inspiziert. Dann folgen Messungen und Tests der elektrischen Sicherheit. Abschließend wird ein Prüfprotokoll erstellt. Dieses hält alle Ergebnisse und eventuelle Mängel fest.

Die Prüfung nach DIN VDE 0105 und DIN VDE 0113 sorgt für eine sichere und effiziente Nutzung der Anlagen. Betreiber müssen diese Prüfungen regelmäßig durchführen lassen. Das sorgt nicht nur für Sicherheit, sondern auch für Langlebigkeit der Maschinen. Unternehmen vermeiden so kostspielige Ausfälle. Außerdem schützen sie ihre Mitarbeiter vor möglichen Unfällen.

Statistiken zeigen, dass geprüfte Anlagen weniger häufig ausfallen. In Düsseldorf tragen diese Prüfungen zur hohen Sicherheit in den Betrieben bei. Die Prüfungen sind auch gesetzlich vorgeschrieben. Sie müssen von zertifizierten Fachleuten durchgeführt werden. So wird garantiert, dass alle Vorschriften eingehalten werden.

Gesetzliche Vorgaben und Normen

Gesetzliche Vorgaben und Normen sind entscheidend für die Sicherheit in der Arbeitswelt. Sie sorgen dafür, dass alle elektrischen Anlagen und Maschinen regelmäßig geprüft werden. In Deutschland regeln verschiedene Normen und Gesetze diese Prüfungen. Besonders wichtig sind hier die DIN VDE 0105 und DIN VDE 0113. Diese Normen definieren die genauen Anforderungen und Prüfverfahren.

Einer der Hauptgründe für diese Vorgaben ist der Schutz der Mitarbeiter. Ohne regelmäßige Prüfungen könnten unsichtbare Defekte zu gefährlichen Unfällen führen. Bei Nichteinhaltung der Normen drohen zudem rechtliche Konsequenzen. Unternehmen sind daher verpflichtet, diese Prüfungen ernst zu nehmen. Eine ordnungsgemäße Prüfung erhöht die Sicherheit und Effizienz am Arbeitsplatz.

Die Durchführung der Prüfungen muss von zertifizierten Fachleuten erfolgen. Diese Experten kennen die gesetzlichen Vorgaben genau. Sie prüfen die Anlagen auf Herz und Nieren und dokumentieren alle Ergebnisse. Falls Mängel entdeckt werden, müssen diese umgehend behoben werden. Das sorgt dafür, dass alle Maschinen und Anlagen sicher betrieben werden können.

Im Alltag spielen diese Vorgaben und Normen eine große Rolle. Sie helfen, Standards zu halten und Risiken zu minimieren. Unternehmen, die sich strikt an diese Vorgaben halten, haben nachweislich weniger Ausfälle. Außerdem profitieren sie von einem reibungslosen und sicheren Betriebsablauf. Das stärkt nicht nur die Sicherheit, sondern auch das Vertrauen in die Technik.

Ablauf und Durchführung der Prüfung

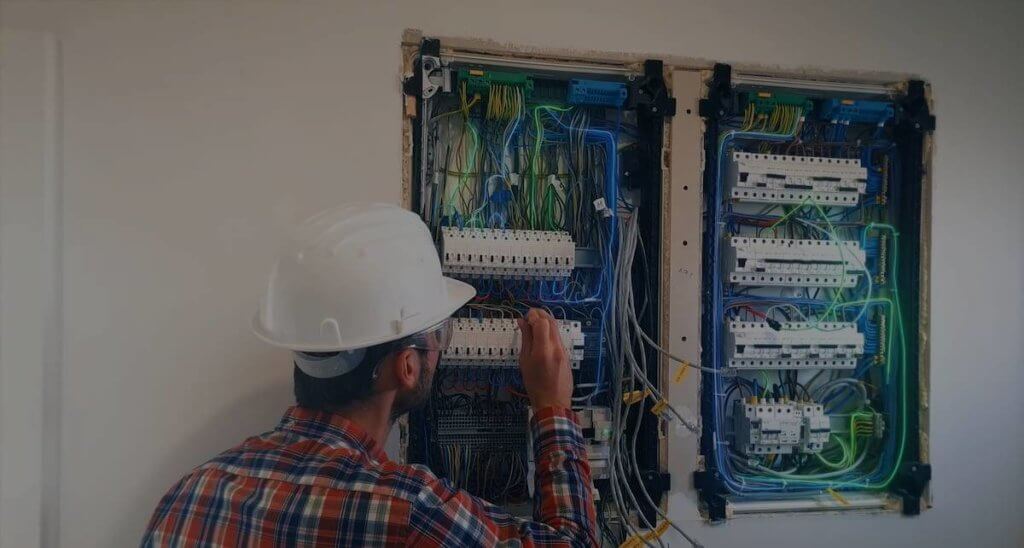

Der Ablauf einer DGUV V3 Prüfung beginnt mit einer visuellen Inspektion. Dabei werden Leitungen, Schalter und andere sichtbare Teile auf Schäden überprüft. Danach folgt die Funktionsprüfung der elektrischen Komponenten. Dieser Schritt stellt sicher, dass alle Teile korrekt arbeiten. Falls Mängel entdeckt werden, müssen sie sofort behoben werden.

Die nächste Phase beinhaltet das Messen elektrischer Größen. Hierzu zählen die Überprüfung von Isolationswiderständen und Schutzleiterwiderständen. Messgeräte erfassen genaue Zahlenwerte und liefern wichtige Daten. Diese Messungen sind entscheidend für die Sicherheit der Anlage. Sie zeigen, ob alle elektrischen Parameter im sicheren Bereich liegen.

Nachdem die technischen Messungen abgeschlossen sind, erfolgt die Dokumentation. Alle Ergebnisse werden in einem Prüfprotokoll festgehalten. Dieses Protokoll ist gesetzlich vorgeschrieben und dient als Nachweis für die durchgeführten Prüfungen. Es enthält alle gemessenen Werte sowie die festgestellten Mängel. Diese Dokumentation ist wichtig für mögliche spätere Überprüfungen.

Der gesamte Prüfprozess muss von geschultem Fachpersonal durchgeführt werden. Diese Experten kennen die aktuellen Normen und wissen, worauf sie achten müssen. Sie sind in der Lage, auch versteckte Mängel zu entdecken. Nach Abschluss der Prüfung geben sie Empfehlungen für notwendige Reparaturen. Das sorgt für einen reibungslosen und sicheren Betrieb der Anlagen.

Prüfintervalle und Dokumentation

Die Prüfintervalle für elektrische Anlagen und Maschinen sind klar festgelegt. Sie variieren je nach Art der Anlage und deren Nutzung. In der Regel liegt der Abstand zwischen den Prüfungen bei ein bis drei Jahren. Diese regelmäßigen Prüfungen stellen sicher, dass alle Komponenten sicher und effizient arbeiten. Durch die Einhaltung der Intervalle lassen sich potenzielle Probleme frühzeitig erkennen.

Die genaue Festlegung der Prüfintervalle erfolgt anhand verschiedener Kriterien. Dazu zählen die Art der Anlage, deren Nutzungshäufigkeit und die Umweltbedingungen. Zum Beispiel müssen Anlagen in feuchten oder staubigen Umgebungen häufiger geprüft werden. Auch stark beanspruchte Maschinen benötigen engere Prüfintervalle. Diese Faktoren werden in der Risikobewertung berücksichtigt.

Ein wesentlicher Teil der Prüfung ist die umfassende Dokumentation. Alle Ergebnisse und festgestellten Mängel werden in einem Prüfprotokoll vermerkt. Dieses Dokument dient als Nachweis für die durchgeführten Prüfungen und ist oftmals gesetzlich vorgeschrieben. Es enthält detaillierte Informationen zu den durchgeführten Tests und gemessenen Werten. Diese Dokumentation ist wichtig für zukünftige Überprüfungen und Maßnahmen.

Im Prüfprotokoll werden auch Empfehlungen für notwendige Reparaturen und Verbesserungen festgehalten. Diese Hinweise helfen den Betreibern, ihre Anlagen in einem optimalen Zustand zu halten. Das Prüfprotokoll ist somit ein wichtiges Werkzeug für die Wartung und den sicheren Betrieb der Anlagen. Es ermöglicht eine lückenlose Nachverfolgung aller Prüfschritte und Ergebnisse. Damit kann jederzeit nachgewiesen werden, dass alle gesetzlichen Vorgaben eingehalten wurden.

Die Verantwortung für die Einhaltung der Prüfintervalle und die lückenlose Dokumentation liegt bei den Betreibern. Sie müssen sicherstellen, dass alle Anlagen termingerecht geprüft werden. Versäumnisse können schwerwiegende Konsequenzen haben, sowohl in rechtlicher als auch in sicherheitstechnischer Hinsicht. Eine gründliche Dokumentation und die Einhaltung der Prüfintervalle tragen maßgeblich zur Betriebssicherheit bei.

Dank moderner Technologien lassen sich Prüfungen und Dokumentation heute effizienter gestalten. Digitale Prüfprotokolle und automatische Erinnerungen an bevorstehende Prüfungen erleichtern die Verwaltung. Diese Hilfsmittel unterstützen die Betreiber dabei, ihre Pflichten zu erfüllen und die Sicherheit zu erhöhen. So bleibt der Betrieb immer auf dem neuesten Stand der Technik und Sicherheit.

Qualifikationen und Anforderungen an Prüfpersonal

Die Qualifikationen und Anforderungen an Prüfpersonal sind streng geregelt. Nur speziell ausgebildete Personen dürfen elektrische Anlagen und Maschinen prüfen. Diese Fachkräfte müssen über fundierte Kenntnisse in Elektrotechnik verfügen. Außerdem benötigen sie praktische Erfahrung im Umgang mit Prüfgeräten. Eine Zertifizierung ist oft unumgänglich.

Das Prüfpersonal muss verschiedene Schulungen und Weiterbildungen absolvieren. Diese stellen sicher, dass sie immer auf dem neuesten Stand der Technik sind. Regelmäßige Auffrischungskurse sind ebenfalls Pflicht. Das Wissen über aktuelle Normen und Vorschriften ist entscheidend. Nur so kann die Sicherheit der Anlagen garantiert werden.

Die Anforderungen an die Prüfungen selbst sind ebenfalls hoch. Prüfer müssen detaillierte Tests durchführen und jede Aufgabe protokollieren. Sie verwenden spezielle Messgeräte und Software, um genaue Ergebnisse zu erzielen. Ihre Arbeit erfordert höchste Präzision und Sorgfalt. Auch kleine Fehler können schwere Folgen haben.

Folgende Qualifikationen sind für Prüfpersonal wichtig:

- Abgeschlossene Ausbildung in Elektrotechnik

- Zertifizierungen nach DIN VDE 0105 und DIN VDE 0113

- Erfahrung im Umgang mit Prüfgeräten

- Kenntnisse aktueller Sicherheitsvorschriften

- Regelmäßige Weiterbildungen

Die Dokumentation der Prüfungen ist ein weiterer wichtiger Aspekt. Prüfpersonal muss alle Ergebnisse sorgfältig aufzeichnen. Diese Berichte dienen als Nachweis und Grundlage für weitere Maßnahmen. Ohne korrekte Dokumentation kann die Sicherheit nicht gewährleistet werden. Daher ist Genauigkeit unerlässlich.

Die hohe Qualifikation der Prüfkräfte trägt maßgeblich zur Sicherheit bei. Unternehmen müssen sicherstellen, dass nur qualifiziertes Personal diese Aufgaben übernimmt. Dies schützt nicht nur die Mitarbeiter, sondern auch die Maschinen und Anlagen. Durch gut ausgebildetes Prüfpersonal können viele Gefahren vermieden werden. So bleibt der Betrieb sicher und effizient.

Wichtige Erkenntnisse

- Prüfpersonal muss speziell ausgebildet und zertifiziert sein.

- Regelmäßige Weiterbildungen sind für Prüfkräfte Pflicht.

- Prüfungen erfordern präzise Messgeräte und genaue Protokollierung.

- Dokumentation der Prüfungen ist unerlässlich für die Sicherheit.

- Hochqualifiziertes Prüfpersonal schützt Mitarbeiter und Maschinen.

Häufig gestellte Fragen

Hier finden Sie Antworten auf einige der am häufigsten gestellten Fragen rund um die DGUV V3 Prüfung und die notwendigen Qualifikationen und Anforderungen an Prüfpersonal.

1. Welche Qualifikationen braucht man für die DGUV V3 Prüfung?

Um die DGUV V3 Prüfungen durchführen zu dürfen, benötigt man eine abgeschlossene Ausbildung in Elektrotechnik. Weiterhin sind spezielle Zertifizierungen nach DIN VDE 0105 und DIN VDE 0113 notwendig. Diese Zertifizierungen stellen sicher, dass der Prüfer ausführlich mit den relevanten Sicherheitsnormen vertraut ist.

Zudem müssen Prüfer regelmäßig an Weiterbildungen teilnehmen. Diese Schulungen halten das Wissen auf dem aktuellen Stand. Praktische Erfahrung im Umgang mit Prüfgeräten ist ebenfalls wichtig. Nur so kann die Sicherheit der betreuten Anlagen gewährleistet werden.

2. Wie oft sollten DGUV V3 Prüfungen durchgeführt werden?

Die Häufigkeit der DGUV V3 Prüfungen hängt von mehreren Faktoren ab. Dazu zählen die Art der Anlage, die Nutzungshäufigkeit und die Umgebung, in der die Anlage betrieben wird. In der Regel liegen die Prüfintervalle zwischen einem und drei Jahren.

Bestimmte Einsatzbedingungen können jedoch kürzere Prüfintervalle erfordern. Beispielsweise müssen Anlagen in feuchten oder staubigen Umgebungen häufiger geprüft werden. Eine genaue Risikobewertung hilft, die passenden Intervalle festzulegen.

3. Warum ist eine umfassende Dokumentation der Prüfung wichtig?

Die Dokumentation der Ergebnisse einer DGUV V3 Prüfung ist gesetzlich vorgeschrieben. Sie dient als Nachweis dafür, dass die Prüfungen ordnungsgemäß durchgeführt wurden. Ein vollständiger Prüfbericht enthält alle gemessenen Werte und festgestellten Mängel.

Diese Berichte sind wichtig für mögliche spätere Überprüfungen. Sie helfen, definierte Maßnahmen nachzuvollziehen und gewährleisten so die kontinuierliche Sicherheit. Ohne korrekte Dokumentation können Sicherheitsmängel übersehen werden.

4. Was passiert, wenn Mängel während der Prüfung gefunden werden?

Wenn während einer DGUV V3 Prüfung Mängel gefunden werden, müssen diese umgehend behoben werden. Dies kann Reparaturen oder den Austausch defekter Teile umfassen. Der Prüfer dokumentiert die Mängel und gibt Empfehlungen zur Behebung.

Nach der Mängelbehebung muss die Anlage oft erneut geprüft werden. Dies stellt sicher, dass alle Probleme vollständig behoben sind. Erst nach erfolgreicher Nachprüfung gilt die Anlage wieder als sicher für den Betrieb.

5. Welche Risiken bestehen bei der Nichteinhaltung der Prüfintervalle?

Bei der Nichteinhaltung der festgelegten Prüfintervalle können ernsthafte Risiken entstehen. Unentdeckte Defekte oder sicherheitsrelevante Mängel können zu gefährlichen Unfällen führen. Dies gefährdet sowohl die Mitarbeiter als auch die Maschinen und Anlagen.

Zusätzlich drohen rechtliche Konsequenzen für Unternehmen, die die Vorschriften nicht einhalten. Hohe Strafen oder Haftungsansprüche können die Folge sein. Regelmäßige Prüfungen sind daher entscheidend für die Sicherheit und den rechtlichen Schutz eines Betriebs.

Fazit

Die DGUV V3 Prüfung ist von zentraler Bedeutung für die Sicherheit elektrischer Anlagen und Maschinen. Regelmäßige Prüfungen und umfassende Dokumentationen sind unerlässlich, um Gefahren zu vermeiden. Durch gut ausgebildetes Prüfpersonal können Unternehmen ihre Betriebsabläufe sicher und effizient gestalten.

Ein solides Verständnis der gesetzlichen Vorgaben und Normen hilft, die Prüfintervalle und -verfahren richtig anzuwenden. Die Qualifikation und kontinuierliche Weiterbildung des Prüfpersonals sind essenziell, um auf dem neuesten Stand der Technik zu bleiben. So wird ein sicherer und störungsfreier Betrieb gewährleistet.