Stellen Sie sich vor, ein kleiner elektrischer Defekt führt zu einem Großbrand – ein Szenario, das man lieber vermeiden möchte. In Gladbeck spielt die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 eine entscheidende Rolle, um genau solche Fälle zu verhindern. Jedes Jahr werden zahlreiche elektrische Betriebsmittel auf ihre Sicherheit hin überprüft, und das aus gutem Grund.

Die Geschichte der DGUV V3 Prüfungen reicht viele Jahrzehnte zurück, basierend auf strengen VDE Normen. In Gladbeck werden diese Prüfungen sowohl für den privaten als auch für den industriellen Bereich durchgeführt. Eine Studie zeigt, dass solche Prüfungen das Risiko elektrischer Unfälle um bis zu 30% senken können.

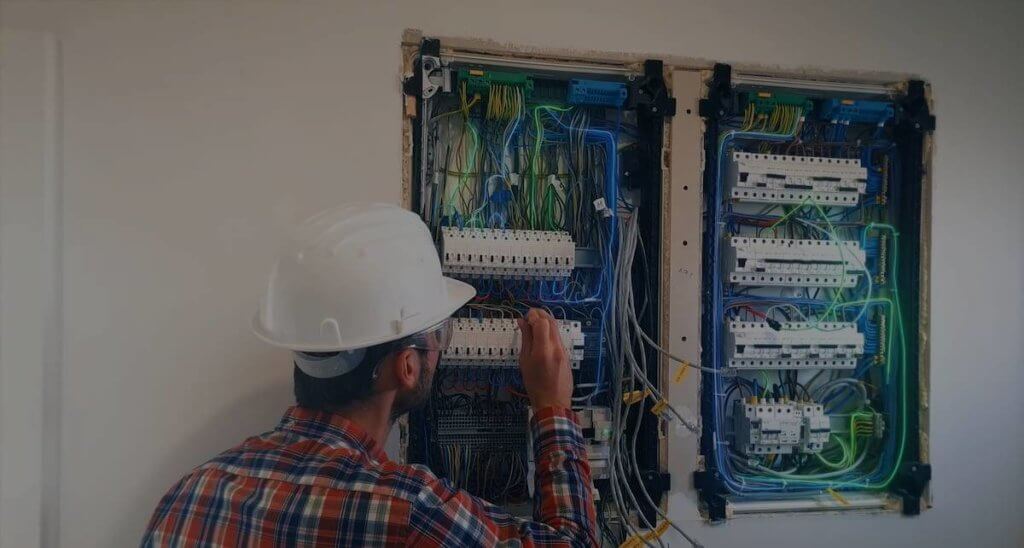

Für die DGUV V3 Prüfung elektrischer Betriebsmittel in Gladbeck werden Geräte nach VDE 0701 und VDE 0702 Normen auf ihre Sicherheit hin untersucht. Diese Prüfungen sind unerlässlich, um elektrische Unfälle zu minimieren und gewährleisten, dass alle Betriebsmittel den aktuellen Sicherheitsstandards entsprechen.

DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 Gladbeck

Die DGUV V3 Prüfung elektrischer Betriebsmittel ist in Gladbeck eine wichtige Aufgabe. Sie stellt sicher, dass elektrische Geräte sicher und funktionsfähig sind. Hierbei werden die Betriebsmittel nach VDE 0701 und VDE 0702 Normen getestet. Diese Prüfungen helfen, elektrische Unfälle zu vermeiden. Dadurch wird die Sicherheit in Haushalten und Betrieben erhöht.

Eine Prüfung unterscheidet sich je nach Art des Betriebsgeräts. Es gibt visuelle Kontrollen und messtechnische Überprüfungen. Zu den messtechnischen Überprüfungen gehören unter anderem Widerstands- und Isolationsmessungen. Folgendes wird geprüft:

- Schutzleiterwiderstand

- Isolationswiderstand

- Schutzleiterstrom

Durch diese Tests wird sichergestellt, dass die Geräte auch unter Belastung sicher sind.

Die Geschichte der VDE Normen zeigt, wie wichtig es ist, regelmäßige Prüfungen durchzuführen. Bereits kleine Fehler können zu großen Gefahren führen, wie Brände oder Stromschläge. Daher schreibt der Gesetzgeber diese Prüfungen vor. Firmen, die diese Prüfungen nicht durchführen, riskieren hohe Strafen. Regelmäßige Kontrollen sind also nicht nur sinnvoll, sondern auch gesetzlich vorgeschrieben.

Prüfungen nach DGUV V3 sind essentiell für einen sicheren Betriebsalltag. In Gladbeck finden diese Prüfungen in regelmäßigen Abständen statt. Fachleute prüfen jedes Gerät gründlich. So wird sichergestellt, dass keine Gefahr für die Nutzer besteht. Diese Maßnahmen tragen zu einem sicheren Arbeitsumfeld bei.

Rechtliche Grundlagen der DGUV V3 Prüfung

Die DGUV V3 Prüfung basiert auf strengen rechtlichen Vorgaben. Diese sind in verschiedenen Gesetzestexten und Normen verankert. Besonders wichtig sind die Vorschriften der Deutschen Gesetzlichen Unfallversicherung (DGUV). Diese legen fest, dass alle elektrischen Betriebsmittel regelmäßig geprüft werden müssen. Damit soll die Sicherheit am Arbeitsplatz gewährleistet werden.

Zu den relevanten Gesetzen gehört das Arbeitsschutzgesetz (ArbSchG). Es fordert Arbeitgeber dazu auf, Gefährdungen durch elektrische Geräte zu minimieren. Ebenfalls wichtig ist die Betriebssicherheitsverordnung (BetrSichV). Diese schreibt vor, dass Prüfungen durch eine fachkundige Person erfolgen müssen. Ungeprüfte Geräte dürfen nicht in Betrieb genommen werden.

In der Praxis bedeutet dies regelmäßige Überprüfungen und Dokumentationen. Die Ergebnisse der Prüfungen müssen genau festgehalten werden. Folgende Daten sind besonders relevant:

- Datum der Prüfung

- Prüfergebnis

- Messwerte

Diese Dokumentation ist entscheidend für die Nachweispflicht im Fall von Unfällen.

Auch die Normen VDE 0701 und VDE 0702 spielen eine zentrale Rolle. Diese Normen beschreiben die genauen Prüfverfahren für elektrische Betriebsmittel. Sie legen fest, welche Tests durchgeführt werden müssen. Durch die Einhaltung dieser Normen wird die Sicherheit der Geräte gewährleistet. Für Unternehmen sind diese Prüfungen unumgänglich.

Häufige Mängel bei elektrischen Betriebsmitteln

Elektrische Betriebsmittel weisen oft bestimmte Mängel auf. Diese können gefährlich sein und sollten daher ernst genommen werden. Ein häufiges Problem sind beschädigte Kabel und Leitungen. Diese können leicht übersehen werden, sind aber ein großes Sicherheitsrisiko. Abgenutzte oder durchgescheuerte Kabel können zu Kurzschlüssen und Bränden führen.

Ein weiteres häufiges Problem betrifft die Sicherheitsmechanismen. Viele Geräte besitzen Schutzvorrichtungen, die im Laufe der Zeit verschleißen können. Defekte Schutzleiter oder Isolationsschäden sind Beispiele dafür. Solche Defekte erhöhen das Risiko eines Stromschlags drastisch. Regelmäßige Prüfungen können diese Mängel frühzeitig erkennen.

Auch Verschmutzungen sind ein oft unterschätztes Problem. Staub und Schmutz können in die Geräte eindringen und deren Funktion beeinträchtigen. Schmutzige Kontakte führen oft zu schlechten elektrischen Verbindungen. Dadurch kann die Leistung des Geräts vermindert werden. Eine ordentliche Reinigung und Wartung sind daher unerlässlich.

Weitere Mängel treten bei älteren Geräten auf. Alte Komponenten sind anfälliger für Defekte und funktionieren oft nicht mehr zuverlässig. Bei älteren Geräten sind regelmäßige Inspektionen besonders wichtig. Sie können Verschleiß und Schäden rechtzeitig aufdecken. Solche Geräte sollten gegebenenfalls ersetzt werden.

Wartung und Vorbeugungsmaßnahmen

Regelmäßige Wartung elektrischer Betriebsmittel ist essenziell, um deren Sicherheit und Funktionstüchtigkeit zu gewährleisten. Durch regelmäßige Inspektionen können mögliche Defekte frühzeitig erkannt werden. Dies verhindert größere Schäden und verlängert die Lebensdauer der Geräte. Eine vernünftige Wartung ist daher nicht nur sinnvoll, sondern schützt auch vor unnötigen Reparaturkosten. Unternehmen sollten klare Wartungspläne haben.

Vorbeugungsmaßnahmen sind ebenso wichtig wie die eigentliche Wartung. Dazu gehört die richtige Lagerung der elektrischen Geräte. Feuchtigkeit und Staub sollten vermieden werden, um Korrosion und Verschmutzung zu verhindern. Auch die sachgemäße Handhabung der Geräte spielt eine wichtige Rolle. Folgende Maßnahmen können helfen:

- Geräte stets trocken lagern

- Kabel ordentlich aufwickeln

- Kontakt mit Chemikalien vermeiden

Diese Schritte minimieren das Risiko von Schäden.

Die Einhaltung der Herstellervorgaben ist ein weiterer wichtiger Aspekt. Jeder Hersteller bietet spezifische Anweisungen zur Wartung und Pflege seiner Geräte. Diese Anweisungen sollten unbedingt beachtet werden. Falls notwendig, sollte das Personal entsprechend geschult werden. So wird sichergestellt, dass alle Geräte korrekt gepflegt und gewartet werden.

Ein regelmäßiger Check der elektrischen Verbindungen ist ebenfalls ratsam. Lose oder korrodierte Verbindungen können zu Funktionsstörungen führen. Diese sollten daher regelmäßig überprüft und gegebenenfalls nachgezogen oder ersetzt werden. Auch die Sicherheitsmechanismen, wie FI-Schutzschalter, sollten regelmäßig getestet werden. Diese Tests sorgen für zusätzliche Sicherheit im Betrieb.

Vorbeugung kann manchmal so einfach wie eine gute Organisation sein. Ein ordentliches System zur Dokumentation aller Inspektionen und Wartungsarbeiten hilft, den Überblick zu behalten. Dies spart Zeit und stellt sicher, dass keine Überprüfung vergessen wird. Eine gute Dokumentation erleichtert zudem die Nachverfolgung von Problemen. So können Fehlerquellen schneller identifiziert und behoben werden.

Viele Unternehmen gehen noch einen Schritt weiter und nutzen moderne Technologien zur Überwachung. Sensoren und andere digitale Tools können frühzeitig auf Abweichungen hinweisen. Diese kontinuierliche Überwachung erlaubt es, sofort auf Probleme zu reagieren. Damit wird die Sicherheit nochmals erhöht. Solche Technologien sind eine Investition in die Zukunft.

Wie oft sollten Geräte geprüft werden?

Die Häufigkeit der Prüfungen elektrischer Geräte hängt von verschiedenen Faktoren ab. Dazu zählen die Nutzungsintensität und die Umgebung, in der die Geräte verwendet werden. In stark beanspruchten Bereichen sollten Prüfungen häufiger durchgeführt werden. Als Richtlinie gilt oft:

- Bürogeräte: alle zwei Jahre

- Werkzeuge auf Baustellen: alle sechs Monate

- Geräte in feuchten Räumen: jährlich

Diese Intervalle bieten eine allgemeine Orientierung.

Regelmäßige Prüfungen sind wichtig, um die Sicherheit zu gewährleisten. Defekte können frühzeitig erkannt und behoben werden. Dadurch wird das Risiko von Unfällen und Ausfällen minimiert. Auch gesetzliche Vorschriften spielen eine Rolle bei der Bestimmung der Prüfintervalle. Unternehmen sollten sich daher stets auf dem Laufenden halten.

Bei besonders kritischen Geräten kann es sinnvoll sein, individuelle Prüfintervalle festzulegen. Diese können beispielsweise auf Grundlage von Herstellerempfehlungen angepasst werden. Manche Geräte benötigen intensivere Wartung als andere. Eine genaue Einschätzung hilft, die Prüfintervalle optimal zu gestalten. Beispielsweise können Geräte, die täglich genutzt werden, öfter geprüft werden.

Die Dokumentation der Prüfungen ist ebenfalls essenziell. So behalten Unternehmen den Überblick über den Zustand ihrer Geräte. Zu den wichtigen Aufzeichnungen gehören:

- Datum der Prüfung

- Name des Prüfers

- Ergebnisse der Tests

Dies stellt sicher, dass alle Geräte regelmäßig geprüft und gewartet werden.

Die beste Vorgehensweise besteht darin, feste Wartungspläne zu erstellen. Diese Pläne sollten alle relevanten Geräte abdecken. Durch feste Termine für die Prüfungen wird keine Prüfung vergessen. Ein gut strukturierter Plan erhöht die Effizienz und reduziert die Ausfallzeiten. Das schützt sowohl Mitarbeiter als auch die Betriebsmittel.

Wichtige Erkenntnisse

- Gerätesicherheitsprüfungen sollten regelmäßig durchgeführt werden, basierend auf Nutzung und Umgebung.

- Prüfintervalle können zwischen sechs Monaten und zwei Jahren variieren.

- Dokumentation der Prüfungen ist unverzichtbar für Sicherheit und Übersicht.

- Individuelle Prüfintervalle können nach Herstellerempfehlungen angepasst werden.

- Feste Wartungspläne helfen, alle Geräte fristgerecht zu überprüfen.

Häufig gestellte Fragen

Hier finden Sie Antworten auf die häufigsten Fragen zur Wartung und Vorbeugung bei elektrischen Betriebsmitteln. Jede Antwort soll Ihnen dabei helfen, die Sicherheit und Effizienz Ihrer Geräte zu gewährleisten.

1. Wie oft sollten elektrische Betriebsmittel geprüft werden?

Die Prüfintervalle hängen von der Nutzungsintensität und Umgebung ab. In stark beanspruchten Bereichen wie auf Baustellen sollten Prüfungen alle sechs Monate erfolgen. Bürogeräte benötigen in der Regel weniger häufige Prüfungen, meist alle zwei Jahre. So wird die Sicherheit konstant gewährleistet.

2. Wer darf die Prüfung elektrischer Betriebsmittel durchführen?

Die Prüfungen müssen von einer fachkundigen Person durchgeführt werden. Diese Person sollte entsprechende Qualifikationen und Erfahrungen haben. Fachkundige Personen können verschiedene Prüfmethoden anwenden, um die Sicherheit der Geräte zu überprüfen.

Einige Unternehmen haben interne Experten, während andere externe Dienstleister beauftragen. Es ist wichtig, dass die Prüfenden auf dem neuesten Stand der Vorschriften sind. Das gewährleistet genaue und verlässliche Ergebnisse.

3. Was sollte bei der Dokumentation der Prüfungen beachtet werden?

Eine sorgfältige Dokumentation ist essenziell, um den Überblick zu behalten. Notwendige Informationen sind das Datum der Prüfung, der Name des Prüfers und die Ergebnisse der Tests. Diese Daten helfen dabei, den Zustand der Geräte nachzuverfolgen.

Die Dokumentation ist auch wichtig für die Nachweispflicht im Fall von Unfällen. Sie stellt sicher, dass alle Prüfungen nach den gesetzlichen Vorgaben durchgeführt wurden. Eine gute Dokumentation spart Zeit und erhöht die Effizienz bei der Wartung.

4. Welche Vorbeugungsmaßnahmen können getroffen werden?

Vorbeugende Maßnahmen umfassen die richtige Lagerung und Handhabung der Geräte. Geräte sollten trocken und staubfrei gelagert werden. Kabel sollten ordnungsgemäß aufbewahrt und vor Abnutzung geschützt werden.

Zudem sollten regelmäßige Sichtprüfungen durchgeführt werden, um sichtbare Schäden schnell zu erkennen. Mitarbeiterschulungen können ebenfalls helfen, die richtigen Handhabungs- und Wartungsmethoden zu vermitteln. So werden Defekte und Ausfälle minimiert.

5. Welche Rolle spielen moderne Technologien bei der Wartung?

Moderne Technologien wie Sensoren können frühzeitig auf Abweichungen hinweisen. Diese kontinuierliche Überwachung ermöglicht es, sofort auf Probleme zu reagieren. Sensoren erfassen Daten in Echtzeit und melden Unregelmäßigkeiten.

Viele Unternehmen setzen auf digitale Tools, um die Effizienz der Wartung zu erhöhen. Diese Technologien sind eine lohnende Investition und tragen zur langfristigen Sicherheit bei. Sie können Ausfallzeiten minimieren und die Lebensdauer der Geräte verlängern.

Fazit

Die regelmäßige Prüfung und Wartung elektrischer Betriebsmittel ist entscheidend für die Sicherheit und Effizienz im Betrieb. Durch die Einhaltung der vorgeschriebenen Prüfintervalle und Dokumentationen wird das Risiko von Unfällen minimiert. Vorbeugungsmaßnahmen und moderne Technologien tragen zusätzlich zur Langlebigkeit und Zuverlässigkeit der Geräte bei.

Ein gut strukturierter Wartungsplan und geschulte Mitarbeiter sind unerlässlich. Sie sorgen dafür, dass alle Geräte sicher und funktionstüchtig bleiben. Investitionen in Sicherheitsmaßnahmen zahlen sich langfristig aus und erhöhen die Betriebssicherheit erheblich.